214 278 läst · 970 svar

214k läst

970 svar

Från garage till "multiverkstad" en riktigt seg byggtråd

Tusen tack för tröst och uppmuntran; håller väl med dig när det gäller att det är lätt att fastna i sina idéer och tänk.T Testarn skrev:Du ska inte vara för hård mot dig själv!

Vi är många som har lite otur när vi tänker ibland 😁 Eller bara blir lite fokuserade på första idén och försöker lösa den efter bästa förmåga istället för att fundera över om det finns andra/bättre sätt att angripa problemet.

Jag har precis själv grunnat på hur jag skulle lösa ett lyft av en större (nåja...) utombordare och hade flera tankar om ställning/trefot/domkraft etc innan min sambo frågade om inte det fanns något med lyftkran...

Så jag ringde grannen, som har en välutrustad verkstad, och kollade - en timme senare stod en motorlyft på uppfarten.... 🥴

Jag tycker du gör massor med bra saker och de blir bra så var snäll mot dig själv och klappa dig på axeln ibland och säg:

- Schysst Ronnie, det gjorde jag bra!

Men tycker nog att jag borde ha kommit lite längre och inte göra tankevurpor som denna…

Blev glad av att du tycker att jag gör bra saker också, det peppar! Tack!

//Ronnie

Liten uppdatering om fräsningen av fönsterbrädorna, inte särskilt spännande egentligen förstår jag men eftersom jag börjat posta om dem så får jag väl redovisa hela jobbet…

Varmt i verkstaden idag, 24,6 grader när jag kom ut vid halvtio ungefär. Avfuktaren går sedan en vecka och jag ligger på halvfart strax under 50% relativ luftfuktighet vilket är målet.

Dags att plocka fram golvfläkten och snart kommer jag att svida mig i min svala hantverkarkilt — den senare tror jag var anledningen till att grannfrun tvärvände på klacken när hon var på väg till brevlådan och jag råkade komma ut i kjol på uppfarten från verkstaden. 😝

Idag var det dags att fräsa hörnena på fönsterbrädorna runda, började med att provstarta bordsfräsen med jättestålet i under bordsnivå ifall något skulle hända och någonting skulle komma farande. Det var helt odramatiskt — välbalanserat stål med mycket massa som genererade mycket rörelseenergi. Varvtalet var i läge tre av fem och ett ganska behagligt brummande ljud fyllde verkstaden.

Så jag stängde av, höjde stålet i läge och förberedde mig för fräsning.

Mallen stadigt fasttvingad mot ämnet och anhållet lite ”skevt” fastspänt på bordet; min tanke var att använda vänsterändan som ”starting pin” och sänka ämnet mot frässtålet men det visade sig att brädorna är så tunga att jag kunde föra upp dem mot stålets kullager utan annat stöd. De stack ingenstans.

Dammutsug både underifrån och genom anhållet gjorde det hela till en ren operation. En liten flärp vid öppningen för stålet gjorde stor skillnad och styrde in mycket spån till det utsuget.

Stödet för fönsterbrädorna var verkligen suveränt och gjorde att jag kunde koncentrera mig på fräsningen.

Och nu har jag ett gäng fönsterbrädor med rundade hörn, gjorda med en och samma mall (hmm)! Och med ett visst behov av slutputsning med en slipkloss för att få rundningen av hörnet riktigt bra. Sedan ska allt slipas och få en minimal avrundning av över- och undersidan med kantfräs.

Men först måste jag ta itu med de här två kvarsittarna:

Två fräsningar sjabblade jag bort såpass mycket att jag fick rigga fräsbordets anhåll för att ”rikthyvla” med det för att få bort klantigheter som resulterade i tydliga fördjupningar efter frässtålet. Det funkade bra men nu måste jag runda hörnen på nytt men men, man lär sig av sina misstag också…

Okidoki, det var väl allt för nu — nästa gång jag postar om det här projektet hoppas jag att jag har lite annat intressantare att rapportera. En del kommer att handla om anhållet till mitt nya bord till pelarbordet som visade sig funka annorlunda än vad jag tänkte mig, det vill säja sämre…

Önskar er alla en skön helg och en bra start på månaden juni!

//Ronnie

Varmt i verkstaden idag, 24,6 grader när jag kom ut vid halvtio ungefär. Avfuktaren går sedan en vecka och jag ligger på halvfart strax under 50% relativ luftfuktighet vilket är målet.

Dags att plocka fram golvfläkten och snart kommer jag att svida mig i min svala hantverkarkilt — den senare tror jag var anledningen till att grannfrun tvärvände på klacken när hon var på väg till brevlådan och jag råkade komma ut i kjol på uppfarten från verkstaden. 😝

Idag var det dags att fräsa hörnena på fönsterbrädorna runda, började med att provstarta bordsfräsen med jättestålet i under bordsnivå ifall något skulle hända och någonting skulle komma farande. Det var helt odramatiskt — välbalanserat stål med mycket massa som genererade mycket rörelseenergi. Varvtalet var i läge tre av fem och ett ganska behagligt brummande ljud fyllde verkstaden.

Så jag stängde av, höjde stålet i läge och förberedde mig för fräsning.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Mallen stadigt fasttvingad mot ämnet och anhållet lite ”skevt” fastspänt på bordet; min tanke var att använda vänsterändan som ”starting pin” och sänka ämnet mot frässtålet men det visade sig att brädorna är så tunga att jag kunde föra upp dem mot stålets kullager utan annat stöd. De stack ingenstans.

Dammutsug både underifrån och genom anhållet gjorde det hela till en ren operation. En liten flärp vid öppningen för stålet gjorde stor skillnad och styrde in mycket spån till det utsuget.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Stödet för fönsterbrädorna var verkligen suveränt och gjorde att jag kunde koncentrera mig på fräsningen.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Och nu har jag ett gäng fönsterbrädor med rundade hörn, gjorda med en och samma mall (hmm)! Och med ett visst behov av slutputsning med en slipkloss för att få rundningen av hörnet riktigt bra. Sedan ska allt slipas och få en minimal avrundning av över- och undersidan med kantfräs.

Men först måste jag ta itu med de här två kvarsittarna:

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Två fräsningar sjabblade jag bort såpass mycket att jag fick rigga fräsbordets anhåll för att ”rikthyvla” med det för att få bort klantigheter som resulterade i tydliga fördjupningar efter frässtålet. Det funkade bra men nu måste jag runda hörnen på nytt men men, man lär sig av sina misstag också…

Okidoki, det var väl allt för nu — nästa gång jag postar om det här projektet hoppas jag att jag har lite annat intressantare att rapportera. En del kommer att handla om anhållet till mitt nya bord till pelarbordet som visade sig funka annorlunda än vad jag tänkte mig, det vill säja sämre…

Önskar er alla en skön helg och en bra start på månaden juni!

//Ronnie

Sådärja, nu har man plagierat plagiatören…

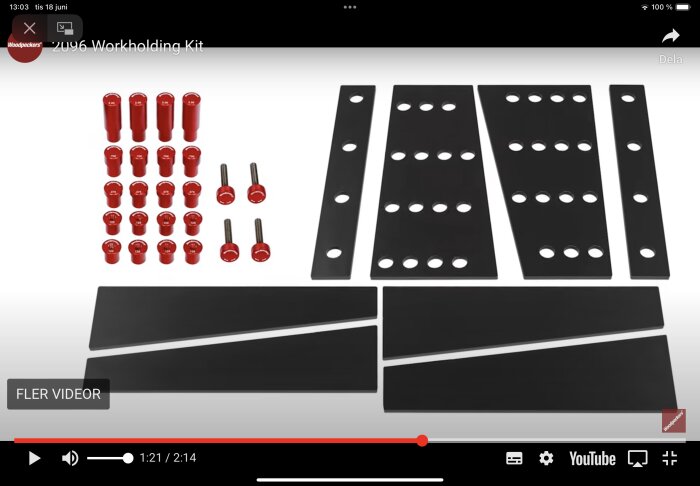

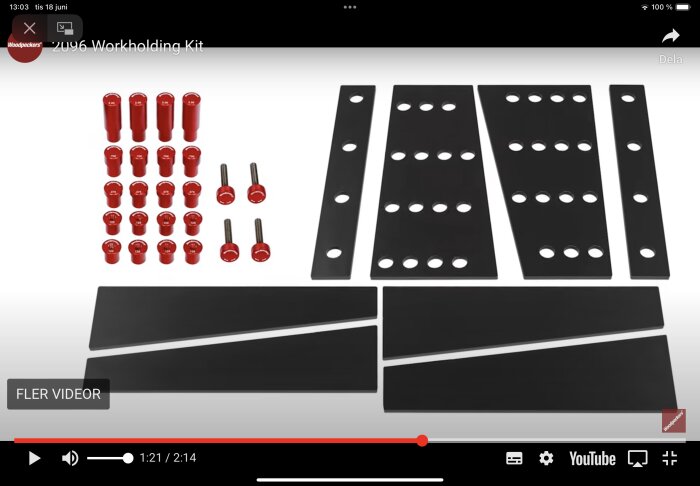

Japp, en rip-off från Woodpeckers som ju inte drar sig för att göra detsamma.

Har ju tidigare visat hur jag gärna spänner fast ämnen med kilar osv på min arbetsbänk; vid en av mina resor på nätet snubblade jag över det här:

Ett system med kilar, anhåll och dogs för att spänna fast grejer på ett mft — check i alla boxar för min del på den idén. Ett litet aber bara är att jag dels inte vill gynna Woodpeckers genom att köpa deras grejer, dels tycker att de är snuskigt dyra och dels redan har dogs så jag klarar mig tror jag.

Det fick bli till att göra själv!

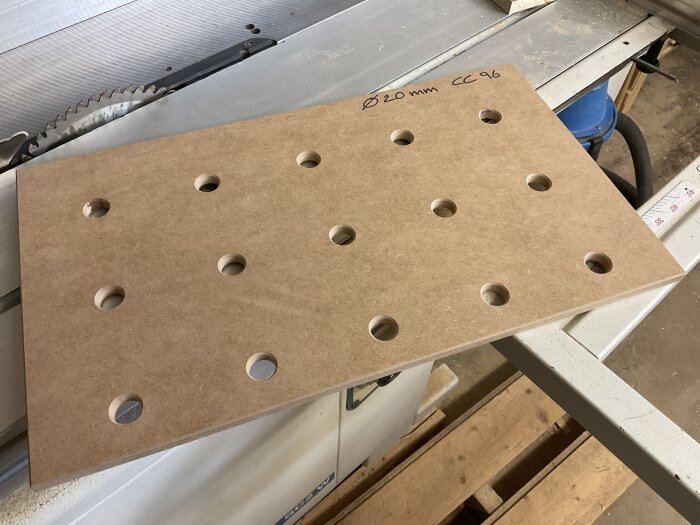

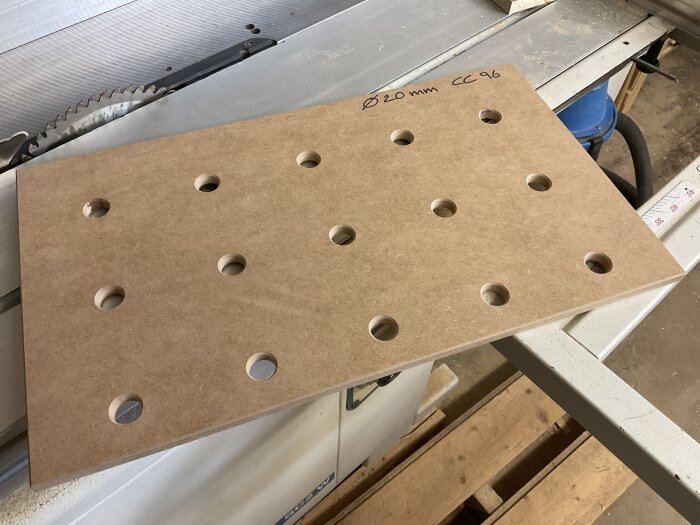

Jag har en Festool original reservdelsskiva som jag använt för att bland annat göra min arbetsbänk med. Med hjälp av den har jag också gjort en liten fräsmall.

Eftersom jag gillar att ha hål i olika saker är det en enkelt att göra prylar med en hålbild som matchar mft-skivan via fräsmallen.

Sålunda:

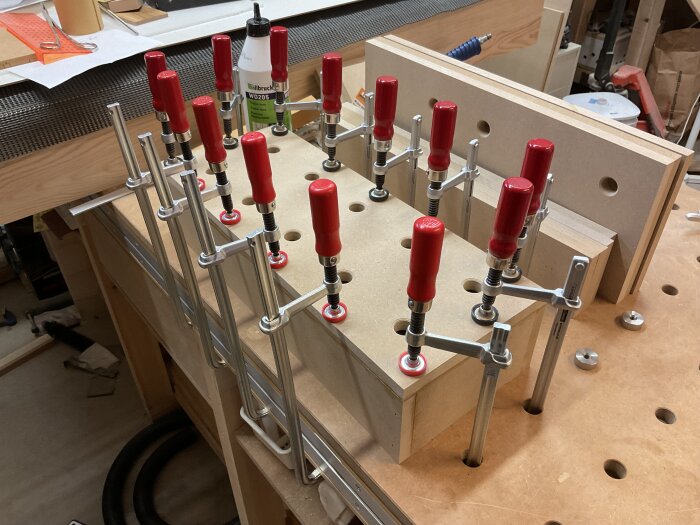

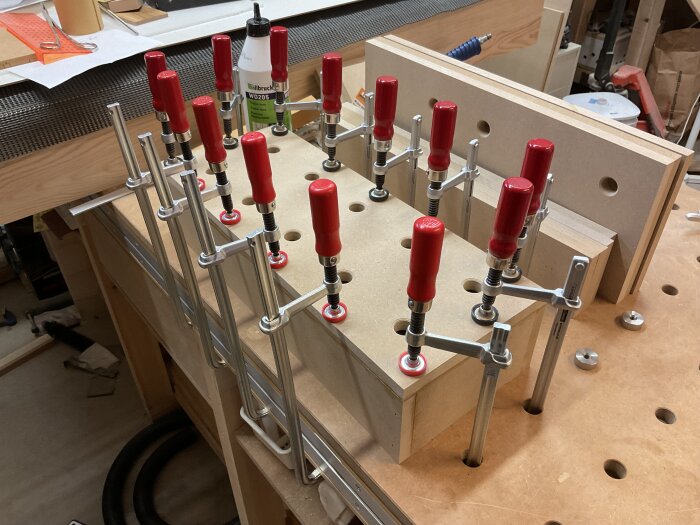

En uppsättning ”Workholding Gear” à la Woodpeckers!

Som alla förstår används det såhär:

Supernöjd! Mycket smidigt och enkelt utbyggbart om det behövs.

På en enkel hylla nära arbetsbänken bland andra ”klämmiga” grunkor kommer de här att komma till stor nytta.

Material är åtta mm laminatgolv som jag redan hade.

Avslutningsvis kan jag bara säga att jag har inga problem med att man kopierar en kommersiell produkt för eget bruk — som jag har gjort här. Idén att jobba med kilar är ju uråldrig så det här kan nog inte ens mönsterskyddas gissar jag.

Men självklart kommer jag inte att tillverka och sälja, eller ens ge bort, det här kilsystemet eftersom det vore stöld i mina ögon.

Hoppas att midsommarhelgen varit fin!

//Ronnie

Japp, en rip-off från Woodpeckers som ju inte drar sig för att göra detsamma.

Har ju tidigare visat hur jag gärna spänner fast ämnen med kilar osv på min arbetsbänk; vid en av mina resor på nätet snubblade jag över det här:

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Ett system med kilar, anhåll och dogs för att spänna fast grejer på ett mft — check i alla boxar för min del på den idén. Ett litet aber bara är att jag dels inte vill gynna Woodpeckers genom att köpa deras grejer, dels tycker att de är snuskigt dyra och dels redan har dogs så jag klarar mig tror jag.

Det fick bli till att göra själv!

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Jag har en Festool original reservdelsskiva som jag använt för att bland annat göra min arbetsbänk med. Med hjälp av den har jag också gjort en liten fräsmall.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Eftersom jag gillar att ha hål i olika saker är det en enkelt att göra prylar med en hålbild som matchar mft-skivan via fräsmallen.

Sålunda:

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

En uppsättning ”Workholding Gear” à la Woodpeckers!

Som alla förstår används det såhär:

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Supernöjd! Mycket smidigt och enkelt utbyggbart om det behövs.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

På en enkel hylla nära arbetsbänken bland andra ”klämmiga” grunkor kommer de här att komma till stor nytta.

Material är åtta mm laminatgolv som jag redan hade.

Avslutningsvis kan jag bara säga att jag har inga problem med att man kopierar en kommersiell produkt för eget bruk — som jag har gjort här. Idén att jobba med kilar är ju uråldrig så det här kan nog inte ens mönsterskyddas gissar jag.

Men självklart kommer jag inte att tillverka och sälja, eller ens ge bort, det här kilsystemet eftersom det vore stöld i mina ögon.

Hoppas att midsommarhelgen varit fin!

//Ronnie

Nej, det har inte blivit dansstudio av verkstaden — än…

… även om jag har funderat på det ibland, inte minst med tanke på vad många andra här uträttar i jämförelse. Mycket talang och kunnande på det här forumet.

Har börjat få upp farten och lusten igen sedan min ”dip” för ett tag sedan och beslöt att sätta punkt för ett projekt från Jura-tiden: mina slipklossar!

Det är inte mycket som hänt men igår gjöt jag in vagnsbulten, som ska hålla ihop halvorna, med epoxi.

Misshandlade skallen (bultens, inte min, det räcker så bra som det är…) lite med en fil för bättre grepp. Säkert helt onödigt men det är jag i ett nötskal.

La en del tid på att kapa och putsa bultarna så att de inte skulle sticka upp över ”topplocket” men missbedömde såklart hur djupt de gick in i bottenplattan när jag drog åt dem. Kan bara skylla på Ronnieeffekten som ju har visat sig drabba andra också.

Uppsticket är dock lätt att åtgärda och är egentligen inget problem heller, påverkar inte ergonomin alls.

Gör fem stycken klossar.

Hyllbärare linjerar halvorna och en bit plattjärn som gängats håller ihop dem.

Nu skall epoxin slipas plan med bottenplattan och en sula av kork limmas på, sedan är de klara att användas. Kommer att bli skönt, både att vara klar med dem och att kunna använda dem.

Dessutom har jag lite smått dragit igång ett nytt projekt som ska lösa ett problem som jag då och då stöter på och som är nog så jobbigt.

Det kommer mer info så småningom men det här är vad som hänt hittills:

Har tillverkat ett antal vred med en islagsmutter i; eftersom jag inte alltid litar på att jag kan hålla saker och ting på plats fick ”Superkrokodilen” hjälpa till att hålla dem när jag slog i muttrarna.

Samma hjälpmedel kom till nytta när jag borrade hålen för islagsmuttrarna.

Jaja, det var allt för nu. Inte så mycket men det pysslas på ändå och snart ska jag presentera mitt senaste projekt.

Tack för att du läst ända hit, önskar dig en skön sommar!

//Ronnie

… även om jag har funderat på det ibland, inte minst med tanke på vad många andra här uträttar i jämförelse. Mycket talang och kunnande på det här forumet.

Har börjat få upp farten och lusten igen sedan min ”dip” för ett tag sedan och beslöt att sätta punkt för ett projekt från Jura-tiden: mina slipklossar!

Det är inte mycket som hänt men igår gjöt jag in vagnsbulten, som ska hålla ihop halvorna, med epoxi.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Misshandlade skallen (bultens, inte min, det räcker så bra som det är…) lite med en fil för bättre grepp. Säkert helt onödigt men det är jag i ett nötskal.

La en del tid på att kapa och putsa bultarna så att de inte skulle sticka upp över ”topplocket” men missbedömde såklart hur djupt de gick in i bottenplattan när jag drog åt dem. Kan bara skylla på Ronnieeffekten som ju har visat sig drabba andra också.

Uppsticket är dock lätt att åtgärda och är egentligen inget problem heller, påverkar inte ergonomin alls.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Gör fem stycken klossar.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Hyllbärare linjerar halvorna och en bit plattjärn som gängats håller ihop dem.

Nu skall epoxin slipas plan med bottenplattan och en sula av kork limmas på, sedan är de klara att användas. Kommer att bli skönt, både att vara klar med dem och att kunna använda dem.

Dessutom har jag lite smått dragit igång ett nytt projekt som ska lösa ett problem som jag då och då stöter på och som är nog så jobbigt.

Det kommer mer info så småningom men det här är vad som hänt hittills:

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Har tillverkat ett antal vred med en islagsmutter i; eftersom jag inte alltid litar på att jag kan hålla saker och ting på plats fick ”Superkrokodilen” hjälpa till att hålla dem när jag slog i muttrarna.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Samma hjälpmedel kom till nytta när jag borrade hålen för islagsmuttrarna.

Jaja, det var allt för nu. Inte så mycket men det pysslas på ändå och snart ska jag presentera mitt senaste projekt.

Tack för att du läst ända hit, önskar dig en skön sommar!

//Ronnie

Vilken smart grej! Fungerar superkrokodilen bra även på runda bitar eller är risken stor att de börjar snurra när borret arbetar sig neråt?P Pysslarn skrev:Har tillverkat ett antal vred med en islagsmutter i; eftersom jag inte alltid litar på att jag kan hålla saker och ting på plats fick ”Superkrokodilen” hjälpa till att hålla dem när jag slog i muttrarna.

[bild]

Samma hjälpmedel kom till nytta när jag borrade hålen för islagsmuttrarna.

Jaja, det var allt för nu. Inte så mycket men det pysslas på ändå och snart ska jag presentera mitt senaste projekt.

Tack för att du läst ända hit, önskar dig en skön sommar!

//Ronnie

Inte haft problem med rotation när jag spännt fast runda bitar; kontaktytorna mellan krokodilen och ämnet blir ju väldigt små med ett högt tryck där.Dheri skrev:

Skulle det bli problem kan man nog limma dit lite självhäftande tätningslist ell rentav finkornigt slippapper.

//Ronnie

Det tickar på och olika problem blir lösta — ett ställdes på sin spets så att säja…

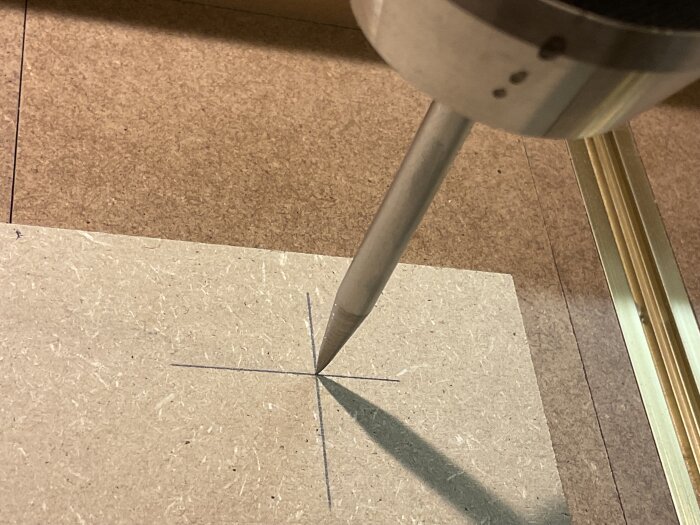

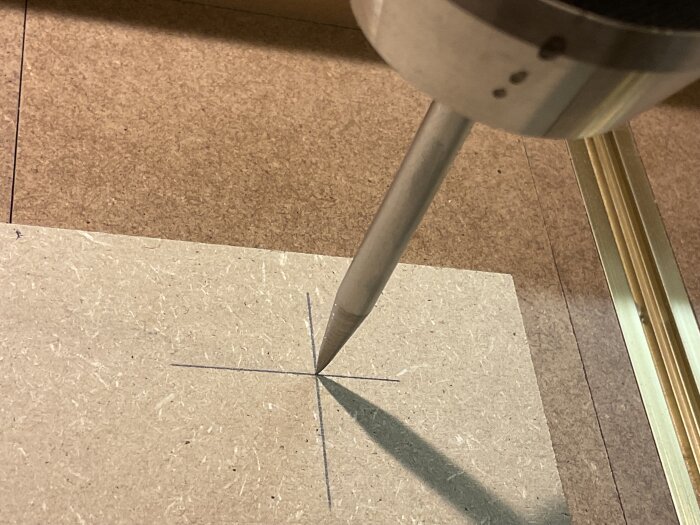

För flera år sedan stötte jag på en enkel men genial liten tingest som underlättar enormt när man riggar för borrning i pelarborr. Det var ett av sveriges bästa snickerier som inspirerade mig — som vanligt. Eftersom jag inte hittat verktyget någonstans blev jag tvungen att hitta en egen lösning.

Jag köpte en syl på Jem & Fix för 29,90 spänn och kapade av den under handtaget med en vinkelkap. Sedan spände jag fast den i chucken på min ”fulborrmaskin” från Biltema (vill inte utsätta mina andra maskiner för sidokrafter de inte är gjorda för) som spänts fast på arbetsbordet.

Med hjälp av en metallfil och sedan smärgelduk gjorde jag en ny spets på sylen.

Nu hade jag en väldigt spetsig metallpinne.

Okej, vad ska jag ha den till då? Jo, den sätter jag i chucken på pelarborren när jag ska använda olika borr i samma hål eller bara vill ha extra bra precision vid borrning.

När jag är nöjd spänner jag fast ämnet som ska borras och byter till det/de borr jag tänker använda.

En bagatell men väldigt användbart med olika stopp i samband med serieproduktion till exempel.

”Mysterieprojektet” har också rullat på; hålmallen har kommit till användning igen, här förborrar jag med 16 mm borr före fräsning av MFT-hål.

Sedan fick de hålade bitarna sarger, enklast var att limma mot arbetsbänken. Ett par dyckert i fogarna höll ihop det hela medan jag fick till det hela.

Till slut hade jag dessa:

Alla kanter avfasade och alla sidor slipade; nu ställer jag dem åt sidan och tar tag i andra delar av projektet. TS 55-an kom till användning igen.

Skulle skära till ett antal remsor av plywood med samma bredd, så gjorde ett par enkla distanser. Den här gången som @Daniel_N tipsade om för länge sedan, att göra en bred och sedan klyva den i två smala vilket ökar precisionen dramatiskt.

För enkelhetens skull sätts distansen på avkapets sida vilket naturligtvis innebar att Ronnie-effekten slog till och jag inte tog hänsyn till klingans bredd vid sågning men det har ingen som helst betydelse — varken praktisk eller religiös…

Jag fick ut mina plywoodremsor till slut som alla håller en identisk bredd om än ca två mm smalare än tänkt men det kan jag leva med. Det hade varit värre om det handlat om ett ”måste-mått” och jag varit tvungen att göra om dem men nu är det inte så. 😜

Tack för att du läst ända hit, hoppas verkligen att du har en bra sommar även om vädret kanske inte varit helt säsongsanpassat.

//Ronnie

För flera år sedan stötte jag på en enkel men genial liten tingest som underlättar enormt när man riggar för borrning i pelarborr. Det var ett av sveriges bästa snickerier som inspirerade mig — som vanligt. Eftersom jag inte hittat verktyget någonstans blev jag tvungen att hitta en egen lösning.

Jag köpte en syl på Jem & Fix för 29,90 spänn och kapade av den under handtaget med en vinkelkap. Sedan spände jag fast den i chucken på min ”fulborrmaskin” från Biltema (vill inte utsätta mina andra maskiner för sidokrafter de inte är gjorda för) som spänts fast på arbetsbordet.

Med hjälp av en metallfil och sedan smärgelduk gjorde jag en ny spets på sylen.

Nu hade jag en väldigt spetsig metallpinne.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Okej, vad ska jag ha den till då? Jo, den sätter jag i chucken på pelarborren när jag ska använda olika borr i samma hål eller bara vill ha extra bra precision vid borrning.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

När jag är nöjd spänner jag fast ämnet som ska borras och byter till det/de borr jag tänker använda.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

En bagatell men väldigt användbart med olika stopp i samband med serieproduktion till exempel.

”Mysterieprojektet” har också rullat på; hålmallen har kommit till användning igen, här förborrar jag med 16 mm borr före fräsning av MFT-hål.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Sedan fick de hålade bitarna sarger, enklast var att limma mot arbetsbänken. Ett par dyckert i fogarna höll ihop det hela medan jag fick till det hela.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Till slut hade jag dessa:

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Alla kanter avfasade och alla sidor slipade; nu ställer jag dem åt sidan och tar tag i andra delar av projektet. TS 55-an kom till användning igen.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Skulle skära till ett antal remsor av plywood med samma bredd, så gjorde ett par enkla distanser. Den här gången som @Daniel_N tipsade om för länge sedan, att göra en bred och sedan klyva den i två smala vilket ökar precisionen dramatiskt.

För enkelhetens skull sätts distansen på avkapets sida vilket naturligtvis innebar att Ronnie-effekten slog till och jag inte tog hänsyn till klingans bredd vid sågning men det har ingen som helst betydelse — varken praktisk eller religiös…

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Jag fick ut mina plywoodremsor till slut som alla håller en identisk bredd om än ca två mm smalare än tänkt men det kan jag leva med. Det hade varit värre om det handlat om ett ”måste-mått” och jag varit tvungen att göra om dem men nu är det inte så. 😜

Tack för att du läst ända hit, hoppas verkligen att du har en bra sommar även om vädret kanske inte varit helt säsongsanpassat.

//Ronnie

Blind date i verkstaden, då kan det bli såhär och nu behöver jag lite input…

Att Festools TS55:a går att köra på Makitas styrskenor är ju ingen nyhet. Idag plockade jag upp en 1500 mm skena på Jula för 699 kr som ska ersätta min 1400 Festoolskena som jag tycker är lite kort bland annat när jag kapar helskivor på bredden. Överhänget när jag börjar och slutar kapet är lite snålt tycker jag.

En decimeter skena till kommer att göra skillnad.

Och här uppstår mitt bryderi; Festool har en kort skena på 800 mm som jag längtat efter många gånger för kortare kap och nu tänker jag såga av min FS 1400 för att få en liten skena.

Men nu är frågan: är 800 mm optimalt?

Hur tänker ni som har den korta skenan, hade det varit bra om den var 900 mm istället? Eller rent av metern jämnt?

Och hur tänker ni som inte har den korta skenan men vill ha en kort skena — är det priset eller längden på 800 mm som gjort att ni inte slagit till?

Jag känner mig extremt velig och funderar på att ta ner skenan till 1000 mm till att börja med.

Korta av den ytterligare går ju alltid men det är väl jobbigare att förlänga den…

Tacksam för alla synpunkter och tips!

//Ronnie

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Att Festools TS55:a går att köra på Makitas styrskenor är ju ingen nyhet. Idag plockade jag upp en 1500 mm skena på Jula för 699 kr som ska ersätta min 1400 Festoolskena som jag tycker är lite kort bland annat när jag kapar helskivor på bredden. Överhänget när jag börjar och slutar kapet är lite snålt tycker jag.

En decimeter skena till kommer att göra skillnad.

Och här uppstår mitt bryderi; Festool har en kort skena på 800 mm som jag längtat efter många gånger för kortare kap och nu tänker jag såga av min FS 1400 för att få en liten skena.

Men nu är frågan: är 800 mm optimalt?

Hur tänker ni som har den korta skenan, hade det varit bra om den var 900 mm istället? Eller rent av metern jämnt?

Och hur tänker ni som inte har den korta skenan men vill ha en kort skena — är det priset eller längden på 800 mm som gjort att ni inte slagit till?

Jag känner mig extremt velig och funderar på att ta ner skenan till 1000 mm till att börja med.

Korta av den ytterligare går ju alltid men det är väl jobbigare att förlänga den…

Tacksam för alla synpunkter och tips!

//Ronnie

Jag hade hellre köpt en skena till från Jula och satt kapen i än att dela på original skenan.

Förstår hur du tänker men iom Makitaskenan har jag ingen nytta av Festoolskenan om jag inte kortar den. Har en tremeters också och ser inga behov av att koppla ihop fler skenor.A Anderscurl skrev:

Ok, kan såklart sälja den för tolvhundra kanske men orkar inte ens tänka tanken på att behöva hantera prutande snåljåpar på Blocket så det går bort.

Såvida ingen i församlingen är intresserad… En Byggahussyster eller -broder får den för en tusing men får ombesörja frakt själv.

//Ronnie

Jag hade kapat den 1400mm så är du på säkra sidan😁P Pysslarn skrev:Blind date i verkstaden, då kan det bli såhär och nu behöver jag lite input…

[bild]

Att Festools TS55:a går att köra på Makitas styrskenor är ju ingen nyhet. Idag plockade jag upp en 1500 mm skena på Jula för 699 kr som ska ersätta min 1400 Festoolskena som jag tycker är lite kort bland annat när jag kapar helskivor på bredden. Överhänget när jag börjar och slutar kapet är lite snålt tycker jag.

En decimeter skena till kommer att göra skillnad.

Och här uppstår mitt bryderi; Festool har en kort skena på 800 mm som jag längtat efter många gånger för kortare kap och nu tänker jag såga av min FS 1400 för att få en liten skena.

Men nu är frågan: är 800 mm optimalt?

Hur tänker ni som har den korta skenan, hade det varit bra om den var 900 mm istället? Eller rent av metern jämnt?

Och hur tänker ni som inte har den korta skenan men vill ha en kort skena — är det priset eller längden på 800 mm som gjort att ni inte slagit till?

Jag känner mig extremt velig och funderar på att ta ner skenan till 1000 mm till att börja med.

Korta av den ytterligare går ju alltid men det är väl jobbigare att förlänga den…

Tacksam för alla synpunkter och tips!

//Ronnie

Skämt åsido. Ska du ha samma marginal som 1500mm till 1220 skiva så hade jag gjort den 900 för att fixa 600 bredd med marginal. 600~ känns hyfsat vanligt för bänkskivor, garderobsdörrar, köksluckor o annat.

Nästa standard är väl 800 o då ska din skena va 1100 o då är det knappt lönt att kapa den.

Gillar hur du tänker… 👍Ola C skrev:

Jag hade kapat den 1400mm så är du på säkra sidan😁

Skämt åsido. Ska du ha samma marginal som 1500mm till 1220 skiva så hade jag gjort den 900 för att fixa 600 bredd med marginal. 600~ känns hyfsat vanligt för bänkskivor, garderobsdörrar, köksluckor o annat.

Nästa standard är väl 800 o då ska din skena va 1100 o då är det knappt lönt att kapa den.

Tack!

//Ronnie

Tjänster

Senaste från startsidan

Populärt i forumet

-

Dagens verktygsinköp!

Verktyg, Maskiner & Fordon -

Vad har du gjort med verktyg och maskiner idag?

Verktyg, Maskiner & Fordon -

Tips om verktyg till bra pris - den nya tråden!

Verktyg, Maskiner & Fordon -

Investera i verktyg?

Verktyg, Maskiner & Fordon -

Vilket verktyg för att ta ned schersminhäck?

Verktyg, Maskiner & Fordon