74 213 läst · 204 svar

74k läst

204 svar

Den halvstora jiggbyggestråden

Tack! Här håller vi produktionen enkel, har själv svårt för de gapiga tivoliföreställningarna där folk presenterar gammal dynga i ett fint fodral.Hep skrev:

Väldigt bra tips och video. Stort tack till er båda. Extra plus för den befriande äkta och väldigt svenska produktionen. Hellyhansentröja i garaget, snusdosa i fickan och lite kaffe kvar i koppen som fick illustrera frässtål med kullager. Mycket lättare att känna ”det där kan jag nog göra själv” när jag ser Ola i skrubben, än när man ser en tipsvideo filmad i en hangar med gigantiska maskiner och stylade assistenter i bakgrunden.

Hopp där försvann min fredag, nu kommer jag gå och fundera hur jag egentligen borde förvara mina mallar. Snälla Findus dela med dig av dina tankar 😊findus42 skrev:

Tack Ola för att du tar dig tiden att filma och redigera för att sprida bra metoder. Har inte sett hela då det är meningen att jag skall göra nytta just nu🙄.

Det jag sett är väldigt tydligt och lätt att följa. Det är en mycket enkel metod.

Några reflektioner från min proffessionella synvinkel. Vilka, för all del, kan vara onödigt petiga för hobbyanvändare.

Brukar fortfarande göra mina mallar av tät plyfa typ björk. Ogärna MDF. Anledningen är att jag tycker MDF är för mjukt och att slitaget påverkar resultatet tidigare än jag önskar. Jag tenderar å andra sidan använda mallar i evighet. Samt... använder sällan mallring, som minskar slitaget till nära noll. Använder stål med kullager på axeln så att jag slipper räkna om när jag gör mallen utan helt enkelt kan ta ut exakt efter det jag tänker ha mallen till.

Som Ola säger i filmen. Vilket material som helst duger när evigheten bara är några tillfällen eller tills mallen är borta... Leder till en sidodiskurs om förvaring av mallar vilken kanske är OT i Olas giggtråd.

Angående tjocklek på mallämnen.

Med kullager på axeln bör mallen vara tillräckligt hög för att lagret skall få bra stöd utan att man måste avverka för mycket. De stål jag använder mest har ca 16mm höga skär. Lagret hamnar ytterligare någon mm över det. Gör därför ogärna mallar av tunnare material än 18mm.

Angående fastspänning av mallar.

Små mallar vill man fästa utan att tvingarna är i vägen. Hål i kanten som Ola visar fungerar bra. Har personligen slutat göra så. Jag kör ju med DeWalt 621 som man i princip alltid håller med två händer. Då är det nästan aldrig ett problem med att ha den skårade sidan av mallen uppåt. Inte heller ett problem med 10mm breda 9mm djupa spår som medger användning av Festool-tvingar väldigt nära urtaget.

All spårning kommer då på samma sida. Inbillar mig att det gör mallarna starkare.

En annan anledning att vilja ha den ospårade sidan av mallen mot arbetsstycket är att det då inte finns någonstans där skräp kan påverka när mallen flyttas. Flisor sätter sig gärna i sågspåren.

Det är bara småsaker. Kanske de redan berörs senare i filmen 😳 och jag har gnetat i onödan.

Mvh Findus

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Finns utrymme för förbättringar 😳

Mvh Findus

Hei,

Håpar de kan unnskylde at eg tek dette på norsk, men tenkte å dele eit par småsaker er har laga. Det er kanskje mer verktøy enn jiger, men men.

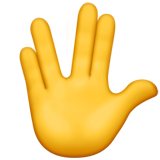

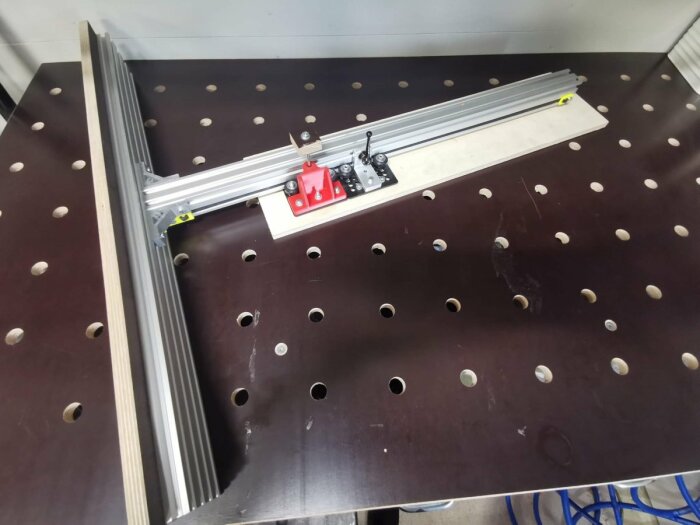

Fyrst er ein anlegg til fres. Laga av alu-ekstrusjoner, og litt 3d-printing. Den hadde fyrst mikrojustering med avlesing med måleuret, men vart oppdatert med digitalavlesing. Håndtaket på toppen justerer dybden og den på sida låser. Eit par ledehjul som er vinkla inn mot anlegget og har "one way bearings" så er fresebordet komplett.

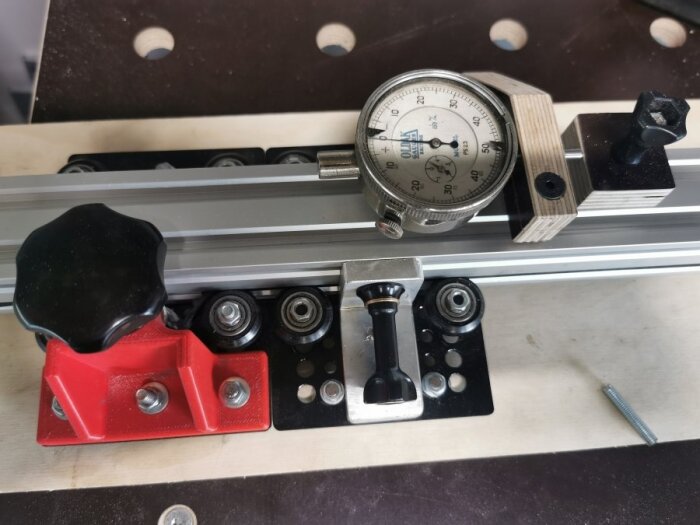

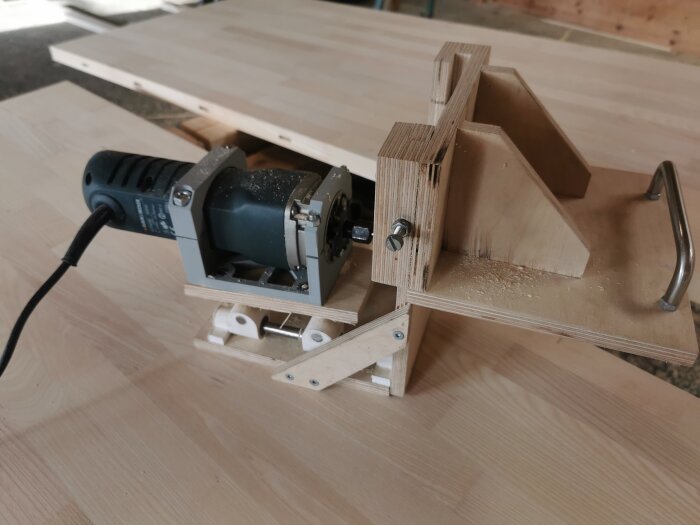

Den andre saken er ein enkel domino-kopi.

3d-printing her òg, med 10mm stenger og lineærføringar for bevegelse.

Håpar de kan unnskylde at eg tek dette på norsk, men tenkte å dele eit par småsaker er har laga. Det er kanskje mer verktøy enn jiger, men men.

Fyrst er ein anlegg til fres. Laga av alu-ekstrusjoner, og litt 3d-printing. Den hadde fyrst mikrojustering med avlesing med måleuret, men vart oppdatert med digitalavlesing. Håndtaket på toppen justerer dybden og den på sida låser. Eit par ledehjul som er vinkla inn mot anlegget og har "one way bearings" så er fresebordet komplett.

Den andre saken er ein enkel domino-kopi.

3d-printing her òg, med 10mm stenger og lineærføringar for bevegelse.

Har forresten lagt ut litt filer på grabcad for nedlasting om nokon vil lage dette.

Link til material stock guide https://grabcad.com/library/stock-guide-for-router-og-table-saw-1

Link til material stock guide https://grabcad.com/library/stock-guide-for-router-og-table-saw-1

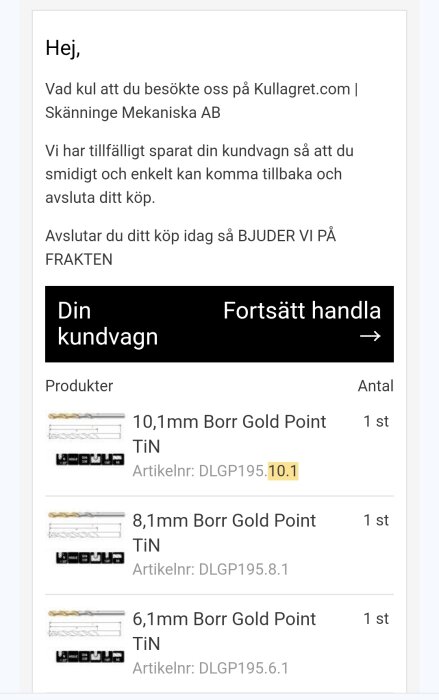

Nu var det många år sedan men var sökte du för att hitta dessa 6,1/8,1/10,1 mm borr? Eller var borde man söka idag? HSS-borr för metall har jag lätt att hitta i 0,1 mm inkrement men inte träborr. Är det metallborr du har valt att använda?Ola C skrev:

Jag har shoppat borrar med diameter 6.1, 8.1 och 10.1, den senare är bra till sargsprintar då dom blir väldigt mycket mer lättjusterade när dom inte sitter med presspassning. Hålet för sargsprinten körs alltid på pelarborrn.

Lilla hålet i delen där sargsprinten sitter gör jag överstort, typ 7-8mm (för 6mm skruv). Detta hål borras ofta i ändträ och är svårt att få rakt, och det gör inget om det blir snett så länge skruven når hålet i sargsprinten, jag kör oftast detta hål med skruvdragaren. Hålet i andra delen gör jag kanske 6.5-8, detta hål är på platta sidan o lätt att köra i pelarborren.

Förbandet ska inte hållas ihop av tajta skruvhål utan snarare av tryck mellan skruvskalle o sargsprint. Så, det enda som måste va rakt är hålet för sargsprinten samt eventuell plattförsänkning av skruvskallen.Börjar alltid med delen där skruvskallen är, märker sen ut på mötande del med centrumkörnare.

Redigerat:

Hej @Ola C,

Såg din film om effekten av att ha axiallager under vreden på jiggar och annat som ska spännas ihop för att låsa en position — stort tack för tipset! Mycket värdefullt att få veta inte minst eftersom jag håller på med lite hyss där din enkla lösning kan göra stor skillnad.

En fråga bara: var hittar du axialnålrullager där innerdiametern passar M6/M8/M10?

Har bara hittat en säljare på Amazon och den omgången är tydligen slut.

Ha det gott och tack igen!

//Ronnie

Såg din film om effekten av att ha axiallager under vreden på jiggar och annat som ska spännas ihop för att låsa en position — stort tack för tipset! Mycket värdefullt att få veta inte minst eftersom jag håller på med lite hyss där din enkla lösning kan göra stor skillnad.

En fråga bara: var hittar du axialnålrullager där innerdiametern passar M6/M8/M10?

Har bara hittat en säljare på Amazon och den omgången är tydligen slut.

Ha det gott och tack igen!

//Ronnie

Ojdå, spännande med hyss o kul att du väckte denna gamla klenodtråd till liv🙂P Pysslarn skrev:Hej @Ola C,

Såg din film om effekten av att ha axiallager under vreden på jiggar och annat som ska spännas ihop för att låsa en position — stort tack för tipset! Mycket värdefullt att få veta inte minst eftersom jag håller på med lite hyss där din enkla lösning kan göra stor skillnad.

En fråga bara: var hittar du axialnålrullager där innerdiametern passar M6/M8/M10?

Har bara hittat en säljare på Amazon och den omgången är tydligen slut.

Ha det gott och tack igen!

//Ronnie

Aliexpress såklart. Benämningarna står i video beskrivningen. AXK0619, AXK0821, AXK1024. Där har du iaf lite bra söktermer på Ali. Ska inte kosta mycket mer än 10:- st om man köper ett gäng.

Edit. Här köpte jag senast men kan erkänna jag inte letat igenom alla alternativ för att hitta billigaste stället.

https://a.aliexpress.com/_Ez6IYpA