3 437 323 läst · 18 391 svar

3437k läst

18,4k svar

Vad har du gjort med verktyg och maskiner idag?

Dan_Johansson skrev:

Snyggt, vill du dela med dig av bygget?Dan_Johansson skrev:

Allvetare

· Västra götaland

· 9 293 inlägg

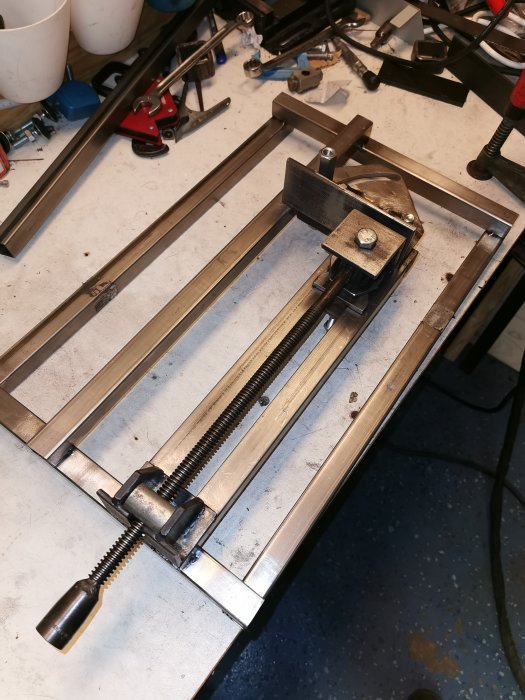

Tja, det är egentligen inget avancerat, lite 25x25-fyrkantsrör från biltema, en trapetsgängad stång från en domkraft och lite blandade platt- och vinkeljärn...R RiKr skrev:

Jag hade inte fler bilder än såhär...

Egentligen har jag bara byggt den för att träna lite allmän "fabrication", har tänkt att bygga en locost nån gång i framtiden, och man tappar ju känslan när man jobbar på kontor....

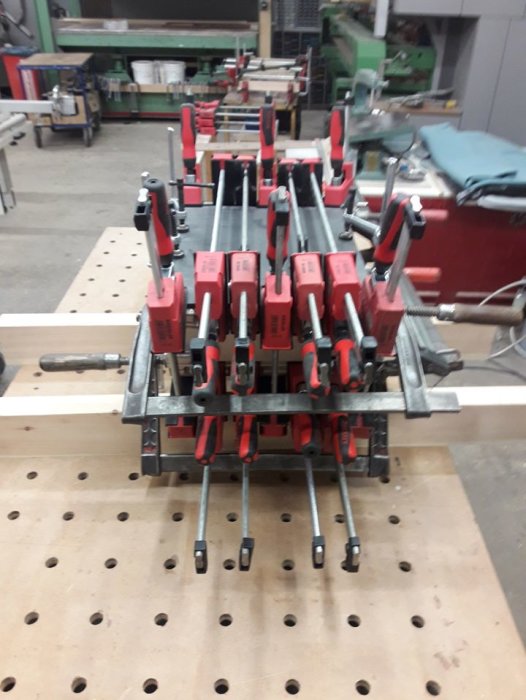

Ikväll har det blivit en utmanande limning!

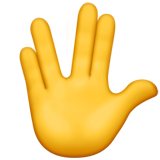

Lärlings-Jesper (vi har en praktikant-Jesper på ingående, det gäller att hålla isär!) arbetar med ett nattduksbord. För tillfället arbetas det med en stomme i ask med handsinkade fogar vinklade i 13 grader.

Efter ritning av möbeln, testning av sinkor i vinkel (det var många timmars jobb bara det - men det innebar en del lärdomar, framförallt kring spännbitarna, så det var det värt!) många många timmars sinkning, ett antal timmars tillverkning av pressbitar, torrpassning med alla tvingar och pressbitar på plats så var det äntligen dags för limning!

Tillverkningen av pressbitar inkluderade mycket tänkande och testande. Eftersom sidorna är i vinkel vill pressbitarna väldigt gärna glida när man sätter press, högst ovälkommet...Pressbitar tillverkades därför med inbyggda vinklar så att kraften kom i exakt rätt riktning kontra fogen. För att förhindra att pressbitarna gled kombinerades slippapper med att de spändes fast med tvingar i sidorna.

Jesper har gjort i princip gjort allt arbete själv, men vid limningen var det läge att få en hjälpande hand. Men rollerna var ombytta från normalt. Han fick förbereda allting själv, tänka ut i vilken ordning allt skulle göras och sen instruera mig innan vi drog igång. Valet av lim föll på ett 2K utelim, Casco 3336+3346. Det har många likheter med vanligt vitlim för inomhusbruk, men klart längre öppettid, vilket var önskvärt, då det krävdes en del övertalning för att få alla sinkor att gå ihop samtidigt....

Men de många timmarna av förberedelse och minutiöst sågade sinkor betalade sig när det var dags att limma. Allting flöt utmärkt och utan stress (jag hann som synes tom fotografera när Jesper knackade ihop sinkorna). Exakt hur resultatet blev får vi se imorgon, men det verkar lovande.

Jesper (och jag) har väldigt höga krav på arbetet. I en möbel som denna blir det väldigt tydligt att tidsåtgången och kraven på skicklighet från snickaren ökar exponentiellt när nivån höjs. Att gå från en mycket bra passform på sinkorna till helt perfekt passform kan tveklöst dubblera tidsåtgången och mer därtill.

Nu väntar vi med spänning på morgondagen!

Lärlings-Jesper (vi har en praktikant-Jesper på ingående, det gäller att hålla isär!) arbetar med ett nattduksbord. För tillfället arbetas det med en stomme i ask med handsinkade fogar vinklade i 13 grader.

Efter ritning av möbeln, testning av sinkor i vinkel (det var många timmars jobb bara det - men det innebar en del lärdomar, framförallt kring spännbitarna, så det var det värt!) många många timmars sinkning, ett antal timmars tillverkning av pressbitar, torrpassning med alla tvingar och pressbitar på plats så var det äntligen dags för limning!

Tillverkningen av pressbitar inkluderade mycket tänkande och testande. Eftersom sidorna är i vinkel vill pressbitarna väldigt gärna glida när man sätter press, högst ovälkommet...Pressbitar tillverkades därför med inbyggda vinklar så att kraften kom i exakt rätt riktning kontra fogen. För att förhindra att pressbitarna gled kombinerades slippapper med att de spändes fast med tvingar i sidorna.

Jesper har gjort i princip gjort allt arbete själv, men vid limningen var det läge att få en hjälpande hand. Men rollerna var ombytta från normalt. Han fick förbereda allting själv, tänka ut i vilken ordning allt skulle göras och sen instruera mig innan vi drog igång. Valet av lim föll på ett 2K utelim, Casco 3336+3346. Det har många likheter med vanligt vitlim för inomhusbruk, men klart längre öppettid, vilket var önskvärt, då det krävdes en del övertalning för att få alla sinkor att gå ihop samtidigt....

Men de många timmarna av förberedelse och minutiöst sågade sinkor betalade sig när det var dags att limma. Allting flöt utmärkt och utan stress (jag hann som synes tom fotografera när Jesper knackade ihop sinkorna). Exakt hur resultatet blev får vi se imorgon, men det verkar lovande.

Jesper (och jag) har väldigt höga krav på arbetet. I en möbel som denna blir det väldigt tydligt att tidsåtgången och kraven på skicklighet från snickaren ökar exponentiellt när nivån höjs. Att gå från en mycket bra passform på sinkorna till helt perfekt passform kan tveklöst dubblera tidsåtgången och mer därtill.

Nu väntar vi med spänning på morgondagen!

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Fascinerande, Jesper har ju en ambition som är helt enastående; så häftigt att den matchas av hans talang och handlag!

Nu håller jag tummarna för att hans tålmodiga slit med sågandet av några hundra (hur många är det i slutänden?) "tails and pins" ska belönas men det tror jag nog det gör.

Glad att få följa processen såhär, hälsa honom så gott är du snäll!

//Ronnie

Nu håller jag tummarna för att hans tålmodiga slit med sågandet av några hundra (hur många är det i slutänden?) "tails and pins" ska belönas men det tror jag nog det gör.

Glad att få följa processen såhär, hälsa honom så gott är du snäll!

//Ronnie

Allvetare

· Västra götaland

· 9 293 inlägg

Jag må roas av små saker här i livet, men en rolig oväntad bieffekt av det simpla spännskyddet till MFT-bordet var att det var perfekt för att spänna fast vinklade bitar:Microkatten skrev:

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

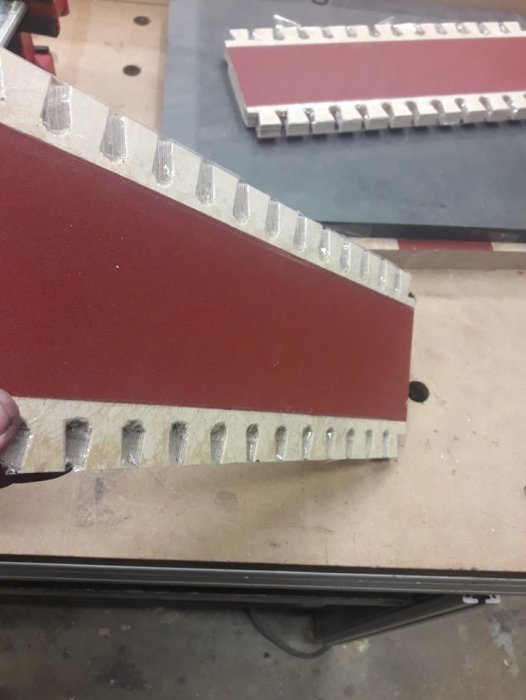

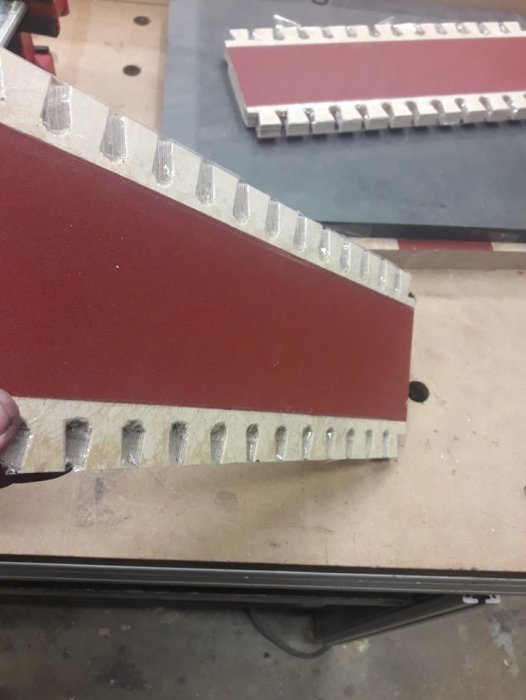

I mitt projekt att ventilera källarväggarna har jag kommit fram till ett koncept som inte bygger ut väggarna mer än rimliga 12 mm. Det finns färdiga lister att köpa, men funderar på om det kan vara vettigt att tillverka egna istället så idag var det prototyptillverkning med fräsen och sänksågen.

12mm plywoodremsa 50 mm bred med frästa spår; 20mm breda, 8mm djupa och 10mm mellanrum,

Behöver totalt 50 remsor, 2,2 meter långa i första etappen och senare lika många till. Är det att tänka på att fräsa två hela plywoodskivor på detta sätt och sedan klyva upp dem i remsor?

Vad tror ni som är mer insatta i fräsningens förlovade värld?

12mm plywoodremsa 50 mm bred med frästa spår; 20mm breda, 8mm djupa och 10mm mellanrum,

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Behöver totalt 50 remsor, 2,2 meter långa i första etappen och senare lika många till. Är det att tänka på att fräsa två hela plywoodskivor på detta sätt och sedan klyva upp dem i remsor?

Vad tror ni som är mer insatta i fräsningens förlovade värld?

Spännande idé och kul att någon då och då "tänker lite själv" och är beredd att pröva nya lösningar!

Beroende på hur du värderar din egen tid är det väl dock frågan om du sparar några pengar.

Kan bara konstatera att plywood tar styggt på frässtål och det är många meter som ska fräsas, du får nog räkna med att det går några stycken.

Ett alternativ — Kanske lika tidsödande men lite lindrigare för verktygen — skulle kunna vara att skaffa en tunn plywwood som sågas till remsor för att vara listernas front sas. Sedan sågas en något tjockare skiva till smala lister som i sin tur kapas till stavar som limmas på baksidan av remsan som ska bli ventilationslist.

En fördel med metoden är att inte ca hälften av ditt skivmaterial blir spån.

Ser fram emot uppföljning av projektet.

//Ronnie

Beroende på hur du värderar din egen tid är det väl dock frågan om du sparar några pengar.

Kan bara konstatera att plywood tar styggt på frässtål och det är många meter som ska fräsas, du får nog räkna med att det går några stycken.

Ett alternativ — Kanske lika tidsödande men lite lindrigare för verktygen — skulle kunna vara att skaffa en tunn plywwood som sågas till remsor för att vara listernas front sas. Sedan sågas en något tjockare skiva till smala lister som i sin tur kapas till stavar som limmas på baksidan av remsan som ska bli ventilationslist.

En fördel med metoden är att inte ca hälften av ditt skivmaterial blir spån.

Ser fram emot uppföljning av projektet.

//Ronnie

Jag hade införskaffat en dadoklinga och sågat spåren på bordssågen istället för att fräsa. Går mycket fortare. Sedan klyva upp plyfan till remsor efteråt.mexitegel skrev:

I mitt projekt att ventilera källarväggarna har jag kommit fram till ett koncept som inte bygger ut väggarna mer än rimliga 12 mm. Det finns färdiga lister att köpa, men funderar på om det kan vara vettigt att tillverka egna istället så idag var det prototyptillverkning med fräsen och sänksågen.

12mm plywoodremsa 50 mm bred med frästa spår; 20mm breda, 8mm djupa och 10mm mellanrum,

[bild]

Behöver totalt 50 remsor, 2,2 meter långa i första etappen och senare lika många till. Är det att tänka på att fräsa två hela plywoodskivor på detta sätt och sedan klyva upp dem i remsor?

Vad tror ni som är mer insatta i fräsningens förlovade värld?

Det kräver ju dock lite storlek på såg för att kunna hantera en hel skiva. Kanske kan man dela den på mitten först. Allt beroende på maskinpark.