50 159 läst · 172 svar

50k läst

172 svar

Liten tråd om handgjord verktygslåda i trä

Inte särskilt snyggt, men cleats på utsidan av lådan så behöver du inte svänga ut något utan lyfter upp rätt modul och hänger på plats så du kommer åt.

Har svårt att se någon finess med att hänga moduler på utsidan av lådan om innehållet ändå är fullt tillgängligt på insidan. Misstänker att en sådan funktion frestar användaren att, förutom allt som lådan är full av, börja hänga ytterligare grejer på utsidan.

Mvh Findus

Mvh Findus

2a advent

Handtag.

Nya lådor ska såklart ha infällbara handtag. Här några ord om hur de kan göras.

Startpunkten är att såga upp ämnen med lite övermått i lämplig plyfa. Jag har valt 15mm då det är tillräckligt för att ligga bra i handen. Sedan borra. Först för centrum och sedan för att ta lite av materialet där handhålet kommer. Med ytterligare hjälp av sticksåg har det mesta av handhålet tagits ur. Det går förstås att fräsa ur allt. Men det skräpar mer än nödvändigt. Har man inte nya stål så tar det också längre tid än att lägga lite på förberedelser.

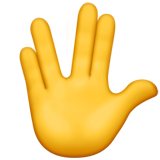

En enkel mall. Den bör spännas fast rakt över biten. Ingen mening med att göra en större.

När handhålet är klart är det ett bra läge att fräsa ytterkanten

När radien är så liten att den ryms på maskinbordet då bör den placeras på den större delen av bordet. Det gör det enklare att köra utan att maskinen viker sig.

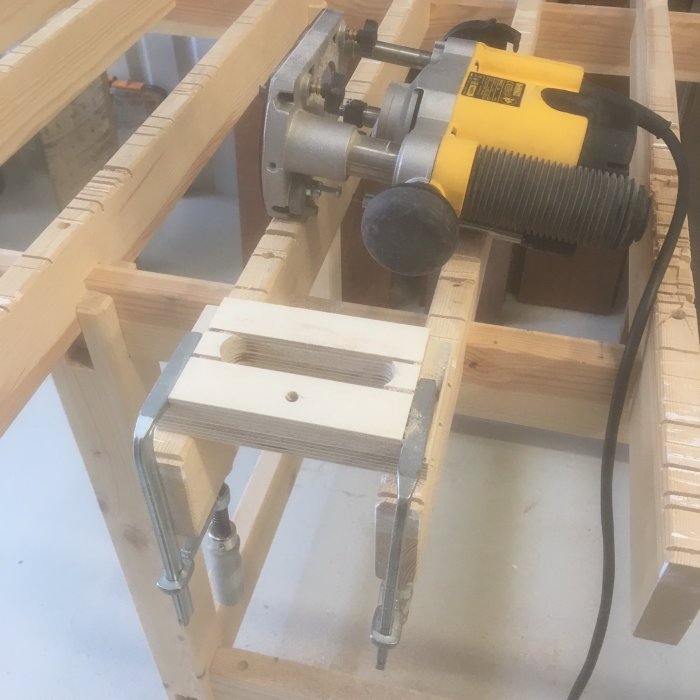

Så till frågan om hur man spänner upp arbetsstycket. Med en kloss som passar precis i hamdhålet löstes det den här gången. Bara att pressa dit biten. Den kan inte komma någonstans. Kanten är helt fri och inget är i vägen för maskinen.

Med 3mm radie undermonterad har alla kanter rundats till. Möjligen hade det blivit bekvämare med en större radie. Men då blir det lite för djupa hål när handtaget är nedfällt. Kan förstås byta verktyg. Eller handputsa en radie på den raka sidan.

Mvh Findus

Handtag.

Nya lådor ska såklart ha infällbara handtag. Här några ord om hur de kan göras.

Startpunkten är att såga upp ämnen med lite övermått i lämplig plyfa. Jag har valt 15mm då det är tillräckligt för att ligga bra i handen. Sedan borra. Först för centrum och sedan för att ta lite av materialet där handhålet kommer. Med ytterligare hjälp av sticksåg har det mesta av handhålet tagits ur. Det går förstås att fräsa ur allt. Men det skräpar mer än nödvändigt. Har man inte nya stål så tar det också längre tid än att lägga lite på förberedelser.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

En enkel mall. Den bör spännas fast rakt över biten. Ingen mening med att göra en större.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

När handhålet är klart är det ett bra läge att fräsa ytterkanten

När radien är så liten att den ryms på maskinbordet då bör den placeras på den större delen av bordet. Det gör det enklare att köra utan att maskinen viker sig.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Så till frågan om hur man spänner upp arbetsstycket. Med en kloss som passar precis i hamdhålet löstes det den här gången. Bara att pressa dit biten. Den kan inte komma någonstans. Kanten är helt fri och inget är i vägen för maskinen.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Med 3mm radie undermonterad har alla kanter rundats till. Möjligen hade det blivit bekvämare med en större radie. Men då blir det lite för djupa hål när handtaget är nedfällt. Kan förstås byta verktyg. Eller handputsa en radie på den raka sidan.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Mvh Findus

Redigerat:

3e advent

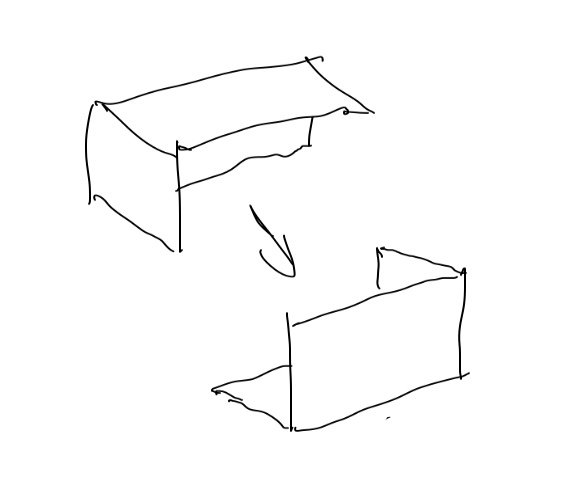

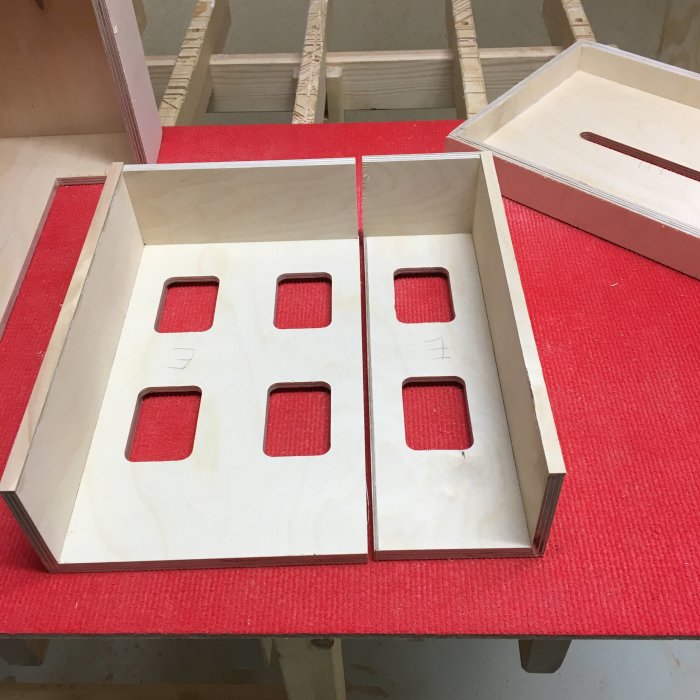

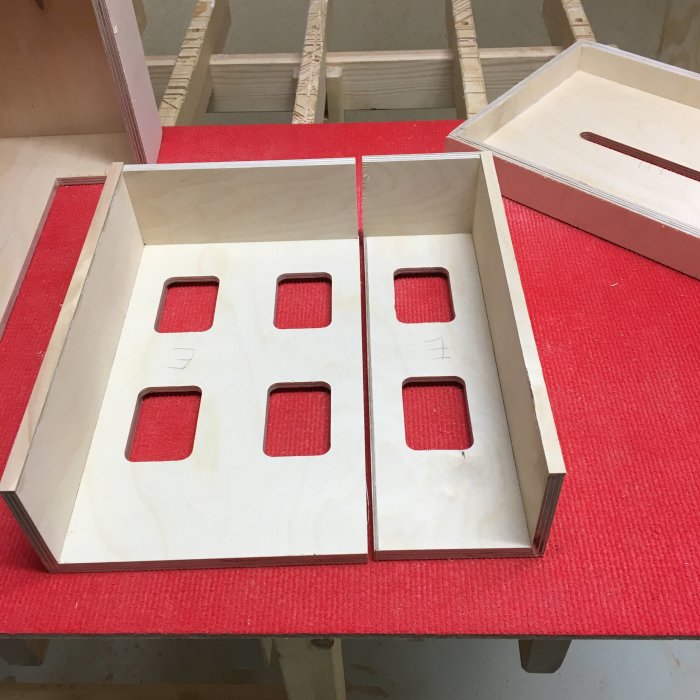

En låda.

Denna gång så är det lämpligt att först limma ihop hela lådan för att senare kapa ut de olika delarna.

Delarna till en låda kräver lite tankeverksamhet. Inte mycket. Har valt att falsa hörnen för att öka limytan och för att underlätta hopfogningen.

Fronterna längst ner är falsade runtom. Ovanpå dessa ligger sidorna som falsas uppe och nere. Högst tak och botten utan falser.

Nästa steg är inovationen med den här lådan. French cleatsen.

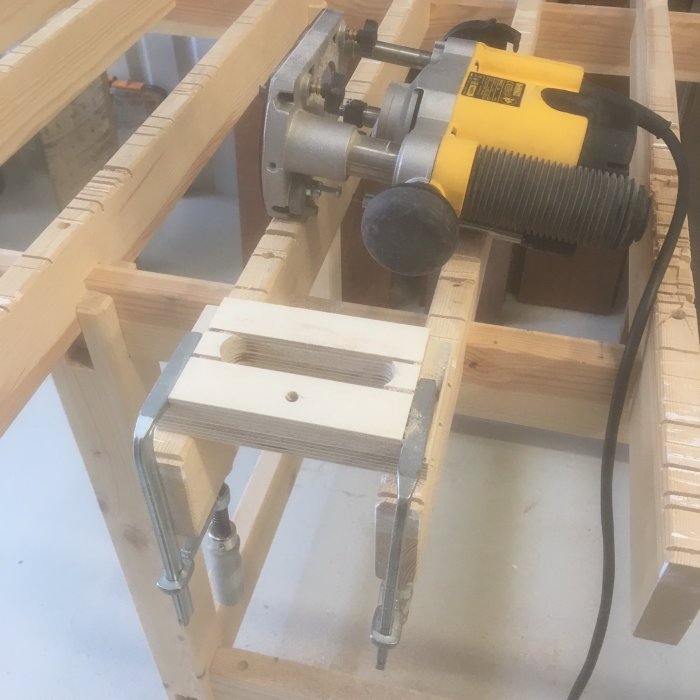

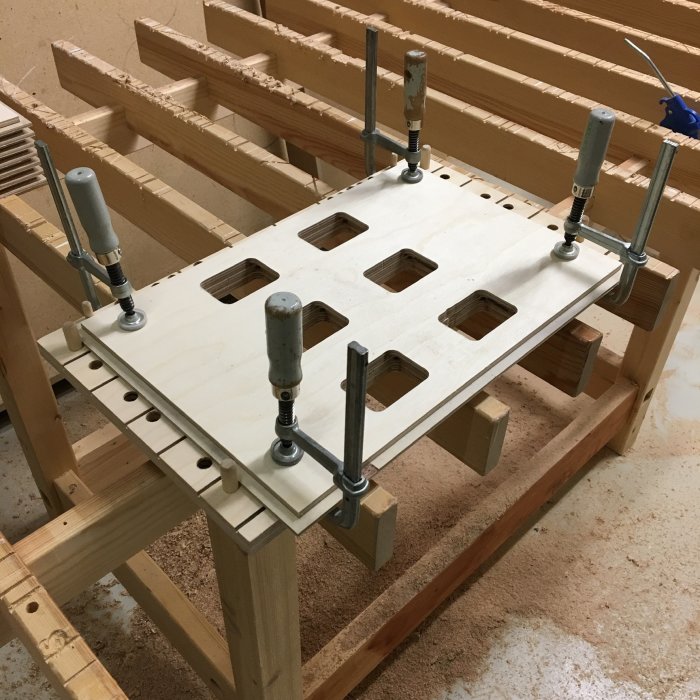

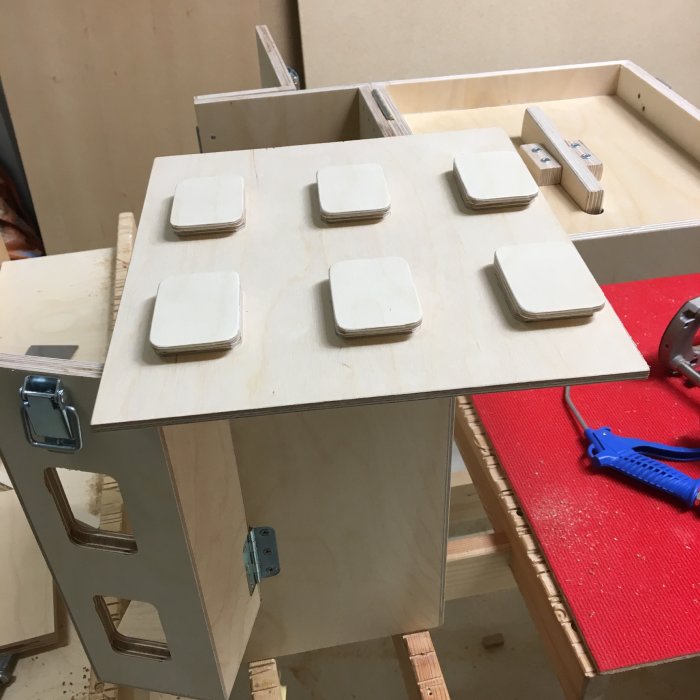

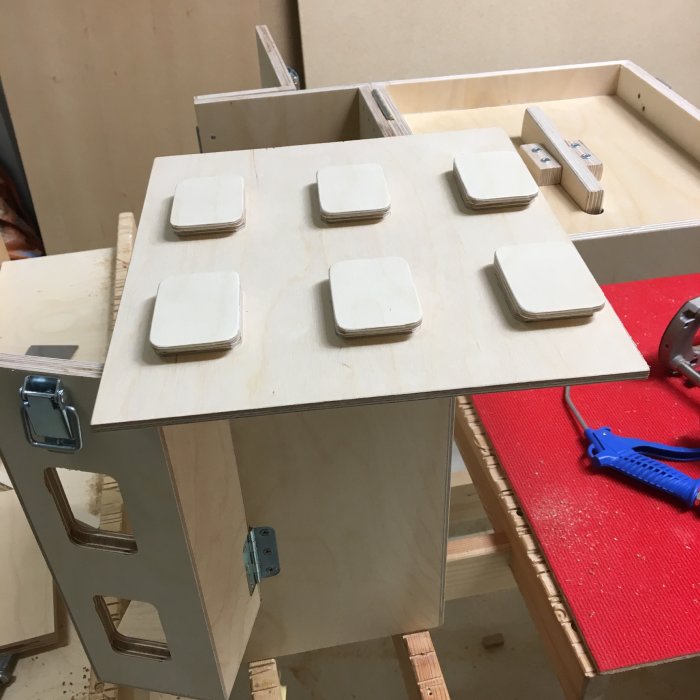

Istället för att slösa med utrymmet fälls hakarna in i själva lådan. Gick upp till 12 mm materialtjocklek på fronterna. Med hjälp av en mall fräste jag upp hål i ett mönster. För motsvarande klotsar. Arbetet kräver att mallen flyttas en gång för att göra en fals i underkant av hålen.

Utplaceringen av hålen är i höjdled anpassat till det mellanrum jag använt när jag satt upp French cleats i verkstaden.

I sidled är de placerade för att ge vettig geometri i lådan.

Klotsarna har motfalsats. De är gjorda med ca1mm glapp för att det skall finnas förutsättningar för att få utplaceringen att fungera.

Har dåligt med bilder på själva ihopspikningen av lådan. Vill inte fippla med mobilen när jag limmar. I huvudsak går det till som att trycka ihop grejer med handkraft och skjuta med nålpicka för att de skall stanna ihop tills limmet hugger.

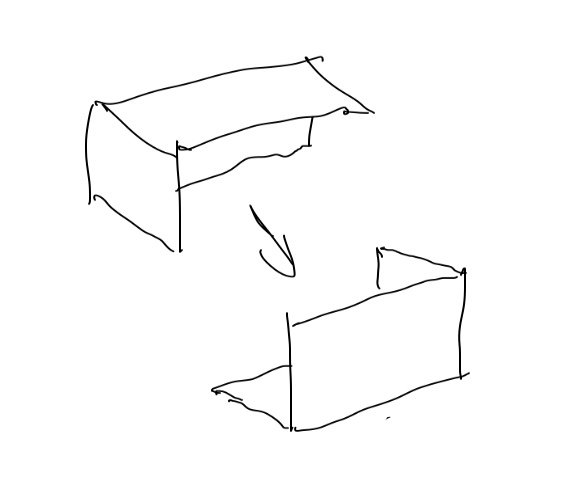

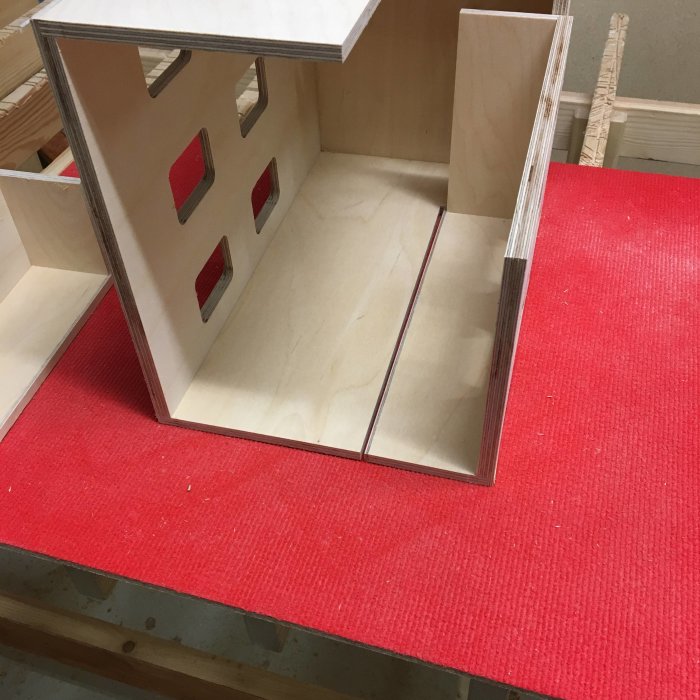

Vad som visat sig vara en vettig ordning är att först sätt ihop tre och tre delar enligt skissen. Sedan dra ihop resten på en gång enligt pilen.

Är allt rätt sågat blir resultatet bra.

Mvh Findus

PS.Märk upp alla delar noga innan limspikning. Det är inte roligt att råka vända någon del fel. Märk även upp var lådan skall sågas isär för att undvika spikar på de ställena. DS

En låda.

Denna gång så är det lämpligt att först limma ihop hela lådan för att senare kapa ut de olika delarna.

Delarna till en låda kräver lite tankeverksamhet. Inte mycket. Har valt att falsa hörnen för att öka limytan och för att underlätta hopfogningen.

Fronterna längst ner är falsade runtom. Ovanpå dessa ligger sidorna som falsas uppe och nere. Högst tak och botten utan falser.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Nästa steg är inovationen med den här lådan. French cleatsen.

Istället för att slösa med utrymmet fälls hakarna in i själva lådan. Gick upp till 12 mm materialtjocklek på fronterna. Med hjälp av en mall fräste jag upp hål i ett mönster. För motsvarande klotsar. Arbetet kräver att mallen flyttas en gång för att göra en fals i underkant av hålen.

Utplaceringen av hålen är i höjdled anpassat till det mellanrum jag använt när jag satt upp French cleats i verkstaden.

I sidled är de placerade för att ge vettig geometri i lådan.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Klotsarna har motfalsats. De är gjorda med ca1mm glapp för att det skall finnas förutsättningar för att få utplaceringen att fungera.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

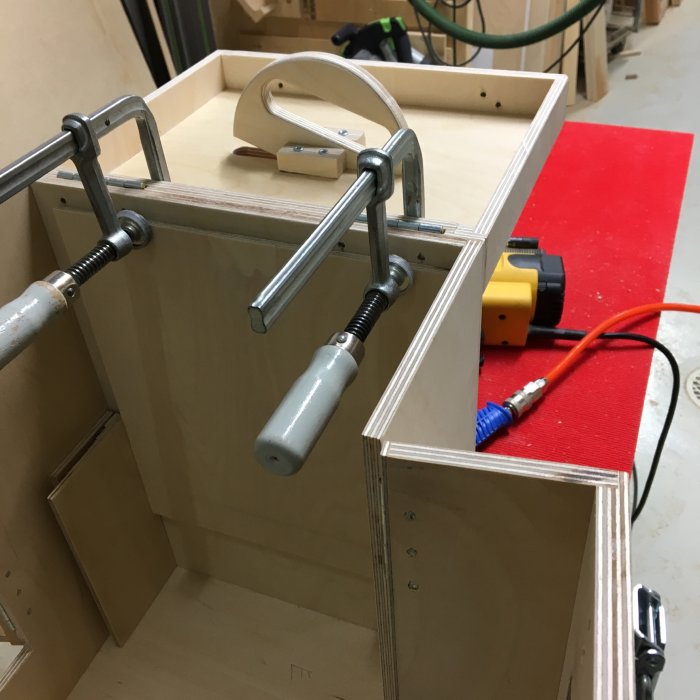

Har dåligt med bilder på själva ihopspikningen av lådan. Vill inte fippla med mobilen när jag limmar. I huvudsak går det till som att trycka ihop grejer med handkraft och skjuta med nålpicka för att de skall stanna ihop tills limmet hugger.

Vad som visat sig vara en vettig ordning är att först sätt ihop tre och tre delar enligt skissen. Sedan dra ihop resten på en gång enligt pilen.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Är allt rätt sågat blir resultatet bra.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Mvh Findus

PS.Märk upp alla delar noga innan limspikning. Det är inte roligt att råka vända någon del fel. Märk även upp var lådan skall sågas isär för att undvika spikar på de ställena. DS

Redigerat:

4e advent

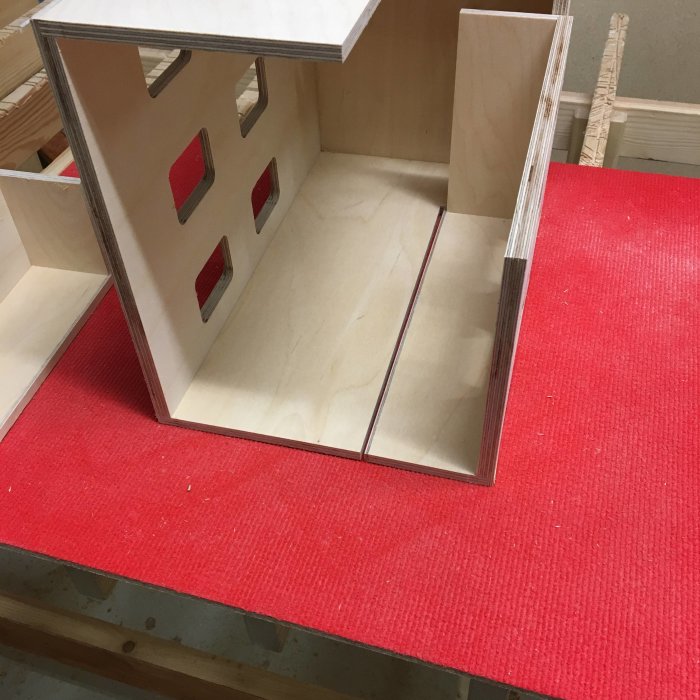

Såga isär lådan.

Hade annat att tänka på när jag sågade isär och tog inga bilder. Har arrangerat illustrativt istället.

Först. Såga ut locket. Det är gjort mot klyvanhåll på bordssåg. Hissa ner klingan så att det bara sågar igenom plyfan och. Såga runt om.

Nästa steg är att hissa upp klingan så långt det går och göra ett snitt rakt igenom så långt från botten som man finner lämpligt. Har valt 90mm då det lämnar plats för en liten skruvdragare längst ner i lådan. Också detta moment mot klyvanhåll. Ett alternativ kan vara att använda justerbord istället.

Tredje stedet är att såga ut frontluckorna från lådan. Återigen klyvanhåll. Kräver att det flyttas från ena till andra sidan. Viktigt här att inte såga för långt. Man vill inte att undersidan av snittet skall gå förbi snittet det möter. Vill man inte gå på känsla kan man göra ett streck på sågbordet med blyerts att möta.

Sista snittet är ganska självklart. Såga isär frontluckorna.

Det här är en bra tid att fräsa spår för det infälld handtaget. Behövs ingen mall för en sådan här fräsning. Lämpligt notstål i fräsen. Använd sidoanslaget. Börja och sluta mot stopp. Kör alltid i samma riktning om ni vill att hålet skall ha ska ha samma mått som stålet.

Rotationsriktningen gör att det drar åt ett håll. Kör man på ovansidan från vänster till höger så kommer rotationen dra fast anhållet tätare mot biten. Kör åt andra hållet så måste ni pressa fräsen med handkraft för att den inte skall vilja vandra ut. Om man då kör fram och tillbaka. Vilket inte nödvändigtvis är fel. Kan finnas tillfällen när man vill ha det så. Så kommer spåret bli några tiondelar större än stålet.

I mitt fall hade jag ett 16mm stål t 15mm plyfahandtag. Lagom glapp enligt mig.

Mvh Findus

Såga isär lådan.

Hade annat att tänka på när jag sågade isär och tog inga bilder. Har arrangerat illustrativt istället.

Först. Såga ut locket. Det är gjort mot klyvanhåll på bordssåg. Hissa ner klingan så att det bara sågar igenom plyfan och. Såga runt om.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Nästa steg är att hissa upp klingan så långt det går och göra ett snitt rakt igenom så långt från botten som man finner lämpligt. Har valt 90mm då det lämnar plats för en liten skruvdragare längst ner i lådan. Också detta moment mot klyvanhåll. Ett alternativ kan vara att använda justerbord istället.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Tredje stedet är att såga ut frontluckorna från lådan. Återigen klyvanhåll. Kräver att det flyttas från ena till andra sidan. Viktigt här att inte såga för långt. Man vill inte att undersidan av snittet skall gå förbi snittet det möter. Vill man inte gå på känsla kan man göra ett streck på sågbordet med blyerts att möta.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Sista snittet är ganska självklart. Såga isär frontluckorna.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Det här är en bra tid att fräsa spår för det infälld handtaget. Behövs ingen mall för en sådan här fräsning. Lämpligt notstål i fräsen. Använd sidoanslaget. Börja och sluta mot stopp. Kör alltid i samma riktning om ni vill att hålet skall ha ska ha samma mått som stålet.

Rotationsriktningen gör att det drar åt ett håll. Kör man på ovansidan från vänster till höger så kommer rotationen dra fast anhållet tätare mot biten. Kör åt andra hållet så måste ni pressa fräsen med handkraft för att den inte skall vilja vandra ut. Om man då kör fram och tillbaka. Vilket inte nödvändigtvis är fel. Kan finnas tillfällen när man vill ha det så. Så kommer spåret bli några tiondelar större än stålet.

I mitt fall hade jag ett 16mm stål t 15mm plyfahandtag. Lagom glapp enligt mig.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Mvh Findus

5e advent

Montering handtag. Kantlister.

Glömde en sak i går. När man inte sågar ända fram. Då sitter grejerna fortfarande ihop. Inte så dumt då man slipper lösa grejer som ligger och skramlar vid klingan. För att få isär det sedan har jag använt en japansåg. Är nog mer senil än jag tror då jag inte kan komma ihåg vilket verktyg jag använde innan japansågarna dök upp på marknaden. De ser flimsiga ut men revolutionerar vissa moment.

För montering av handtagen används små klotsar med hål för axeln och ett par skruvar på varje sida. Axeln är tillverkad av den ogängade delen från en M8 skruv. Klotsarna av plywood. Här en blooper som får vara kvar i den färdiga lådan. Den som är uppmärksam ser att jag vänt klotsarna fel. Skruvarna sitter så att de försänkta skallarna vill spräcka skikten. Axelhålet hade utan vidare kunnat sitta på den sidan utan någon risk alls.

Ganska rakt på sak. Sätt ihop och skruva fast. 1mm glapp är inte så mycket. Så för en gångs skull så är lite händighet nödvändig. Placera in handtaget med ögonmått och känn efter lite om det löper fritt innan ni skruvar. All last kommer rakt mot locket. Så det är väldigt liten risk att handtaget flyttar sig eller lossnar när det väl sitter där. Därför använder jag inte lim. Därmed kan klotsarna, i nödfall, justeras efter montage genom en knackning i rätt riktning.

Klingan i min bordssåg tar bort 3mm material. Efter att lådan sågats isär fattas så mycket på luckornas höjd och bredd. Luckorna behöver förstärkas. I vilket fall som helst hade en botten behövt limmas in. Har falsat bottnarna så att de höjer med exakt 3mm och limmat på underifrån. Sedan har jag kantlistat med lika mycket för att kompensera för klingan.

Hade inget massivträ som jag ville använd tillgängligt, men spillbitar av samma plyfa som lådorna är gjorda av. Kan se lite kul ut. Gör ju en grej av att inte använda fint material så i mitt fall är det stilenligt. Av er andra föväntar jag mig handsinkade lådor med ädelträinlägg .

.

Limmar med maskeringstape. Ger fullt tilltäckligt presstryck och är lätt att avända där det är trångt.

Mvh Findus

Montering handtag. Kantlister.

Glömde en sak i går. När man inte sågar ända fram. Då sitter grejerna fortfarande ihop. Inte så dumt då man slipper lösa grejer som ligger och skramlar vid klingan. För att få isär det sedan har jag använt en japansåg. Är nog mer senil än jag tror då jag inte kan komma ihåg vilket verktyg jag använde innan japansågarna dök upp på marknaden. De ser flimsiga ut men revolutionerar vissa moment.

För montering av handtagen används små klotsar med hål för axeln och ett par skruvar på varje sida. Axeln är tillverkad av den ogängade delen från en M8 skruv. Klotsarna av plywood. Här en blooper som får vara kvar i den färdiga lådan. Den som är uppmärksam ser att jag vänt klotsarna fel. Skruvarna sitter så att de försänkta skallarna vill spräcka skikten. Axelhålet hade utan vidare kunnat sitta på den sidan utan någon risk alls.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Ganska rakt på sak. Sätt ihop och skruva fast. 1mm glapp är inte så mycket. Så för en gångs skull så är lite händighet nödvändig. Placera in handtaget med ögonmått och känn efter lite om det löper fritt innan ni skruvar. All last kommer rakt mot locket. Så det är väldigt liten risk att handtaget flyttar sig eller lossnar när det väl sitter där. Därför använder jag inte lim. Därmed kan klotsarna, i nödfall, justeras efter montage genom en knackning i rätt riktning.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Klingan i min bordssåg tar bort 3mm material. Efter att lådan sågats isär fattas så mycket på luckornas höjd och bredd. Luckorna behöver förstärkas. I vilket fall som helst hade en botten behövt limmas in. Har falsat bottnarna så att de höjer med exakt 3mm och limmat på underifrån. Sedan har jag kantlistat med lika mycket för att kompensera för klingan.

Hade inget massivträ som jag ville använd tillgängligt, men spillbitar av samma plyfa som lådorna är gjorda av. Kan se lite kul ut. Gör ju en grej av att inte använda fint material så i mitt fall är det stilenligt. Av er andra föväntar jag mig handsinkade lådor med ädelträinlägg

Limmar med maskeringstape. Ger fullt tilltäckligt presstryck och är lätt att avända där det är trångt.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Mvh Findus

Produkter som diskuteras: "japansåg"

Japansågar

Japansågar är en typ av såg som kommer från, som namnet antyder, Japan. De har ett distinkt utseende och en speciell sågningsteknik jämfört med västerländska sågar. Japansågar skär på draget snarare än på skjutet, vilket innebär att

Läs mer

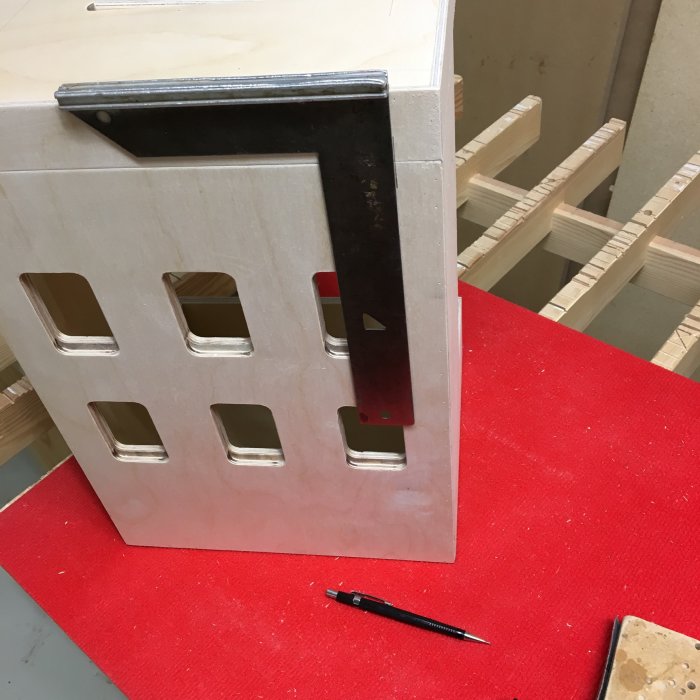

6e advent

Gångjärn.

Förberedelser. Innan några beslag kan fällas in bör ytor vara släta. Kantlisterna ska putsas.

Det är lite att göra med gångjärnen också. Alla små gångjärn på marknaden har ynkliga monteringshål. Jag har valt att använda en typ av gångjärn som är gjorda för kopplade fönsterbågar. Räknar med att de skall kunna bära lådans vikt. Då duger inte 3mm skruv i tunn plyfa.

Borrar upp med stegborr. 8mm steget kör jag ner lite i gångjärnet för att skruven inte skall sticka ut i onödan.

Bitarna läggs ihop som de skall vara i den färdiga låda. Gångjärnens placering märks ut med en tunn blyerts. Att slippa tänka på i det här fallet är luft och marginaler. Jag vill att allt skall vara stumt monterat. Till ex frontluckornas funktion vinner på att de stryker mot botten när de manövreras. Fungerar lite som en broms.

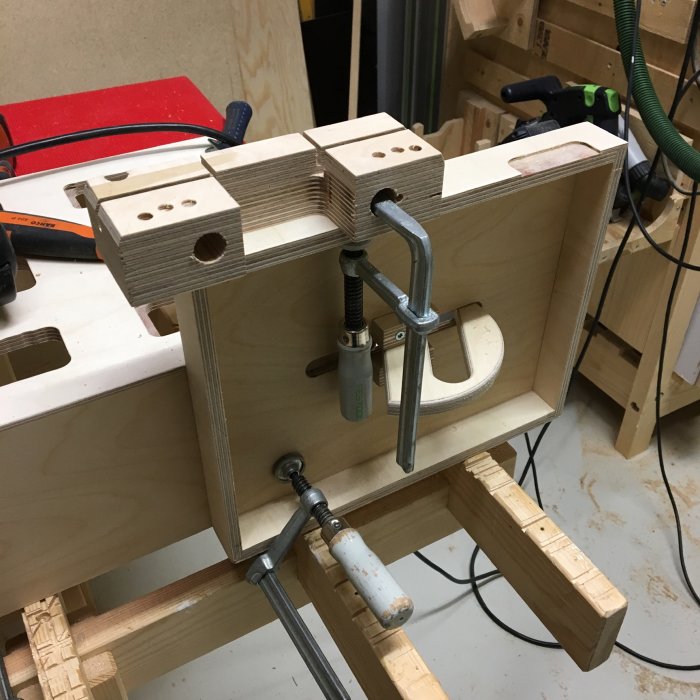

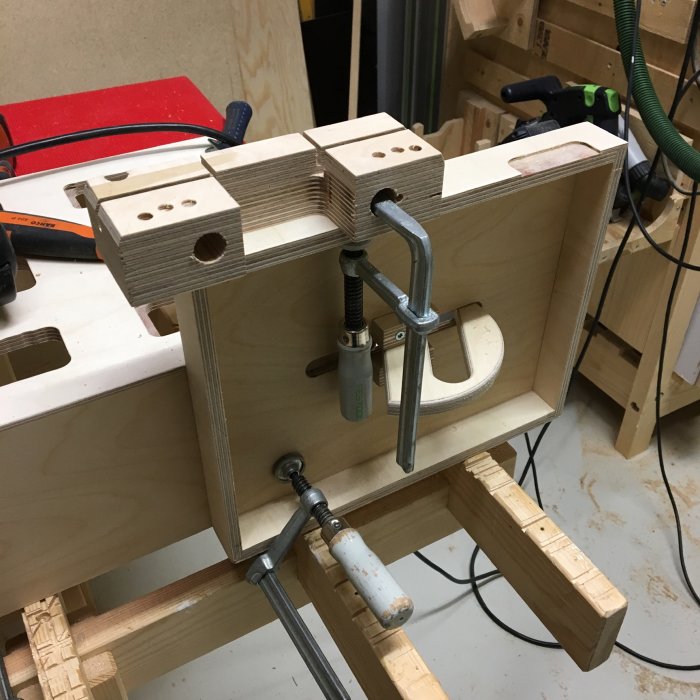

Det är lite besvärlig geometri att ta hänsyn till. Mallen är så liten jag kunde göra den och fortfarande ha bra upplag för fräsen. Har borrat hål för tvingarna så att de inte skall vara i vägen för fräsen.

Nära hinder så går det bara att få dit en tving.

Hinder i flera led.

Innerhörn. En del i att mallen ser ut som den gör.

Varje urtag behöver lite handbearbetning. I ändarna på gångjärnen sticker axeln ut. Hörnen behöver skäras av. Godset i gångjärnet är vikt runt axeln så i kanten är inte gångjärnen helt plana. För att lämna plats för det måste hela kante fasas lite. Vid något tidigera tillfälle har jag utfört hela det arbetet med ett litet rundningsstål. Den här gången är det gjort med stämjärn.

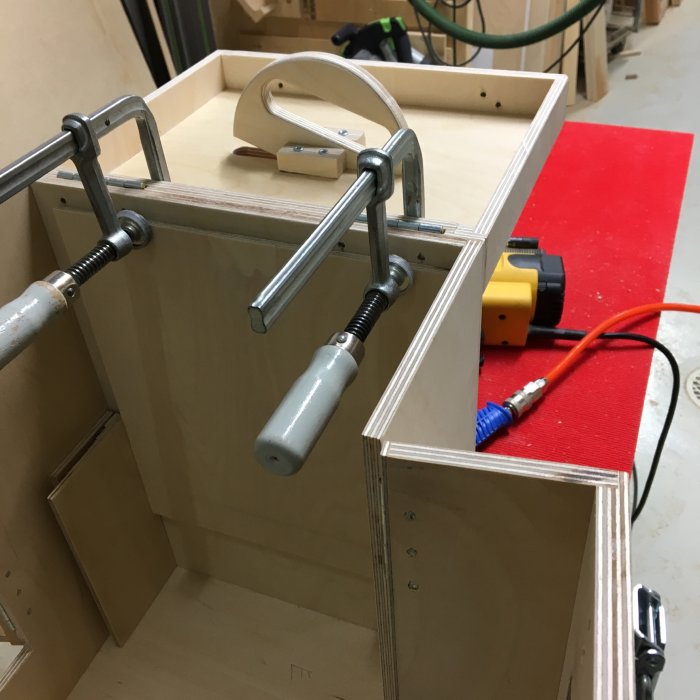

Ribbänken får bekänna färg. En del objekt kan vara svåra att hitta plats för på en slät arbetsbänk. På ribbor, inget problem.

För att få det monteringsmoment som jag tycker att funktionen kräver så använder jag systemskruv. Gängan är 6mm skallen 8. Perfekt till försänkningarna i gångjärnen och griper i mycket mer gods än en 3x10mm skruv skulle ha gjort.

Håller ihop lådan med knektar när jag skruvar gångjärnen för att få det så stumt som det går. Förborrar förstås då systemskruv saknar spets.

Mvh Findus

Gångjärn.

Förberedelser. Innan några beslag kan fällas in bör ytor vara släta. Kantlisterna ska putsas.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Det är lite att göra med gångjärnen också. Alla små gångjärn på marknaden har ynkliga monteringshål. Jag har valt att använda en typ av gångjärn som är gjorda för kopplade fönsterbågar. Räknar med att de skall kunna bära lådans vikt. Då duger inte 3mm skruv i tunn plyfa.

Borrar upp med stegborr. 8mm steget kör jag ner lite i gångjärnet för att skruven inte skall sticka ut i onödan.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

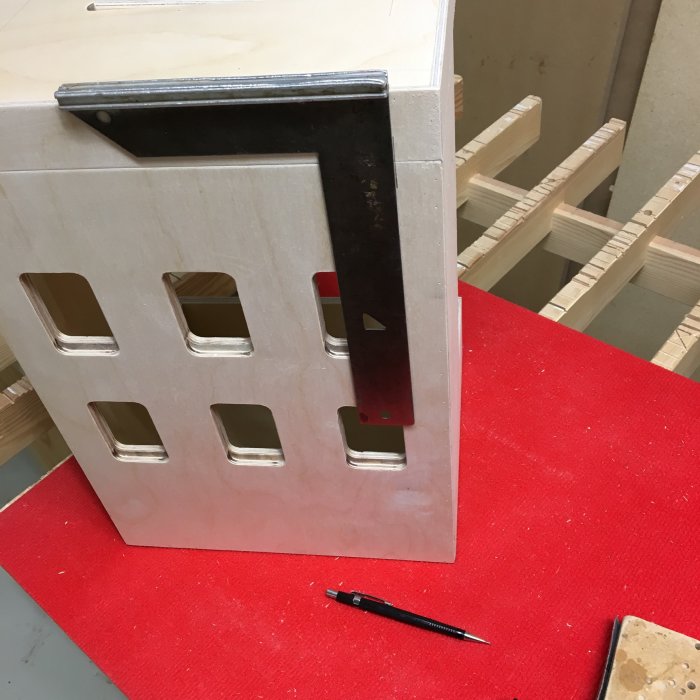

Bitarna läggs ihop som de skall vara i den färdiga låda. Gångjärnens placering märks ut med en tunn blyerts. Att slippa tänka på i det här fallet är luft och marginaler. Jag vill att allt skall vara stumt monterat. Till ex frontluckornas funktion vinner på att de stryker mot botten när de manövreras. Fungerar lite som en broms.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Det är lite besvärlig geometri att ta hänsyn till. Mallen är så liten jag kunde göra den och fortfarande ha bra upplag för fräsen. Har borrat hål för tvingarna så att de inte skall vara i vägen för fräsen.

Nära hinder så går det bara att få dit en tving.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Hinder i flera led.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Innerhörn. En del i att mallen ser ut som den gör.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Varje urtag behöver lite handbearbetning. I ändarna på gångjärnen sticker axeln ut. Hörnen behöver skäras av. Godset i gångjärnet är vikt runt axeln så i kanten är inte gångjärnen helt plana. För att lämna plats för det måste hela kante fasas lite. Vid något tidigera tillfälle har jag utfört hela det arbetet med ett litet rundningsstål. Den här gången är det gjort med stämjärn.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Ribbänken får bekänna färg. En del objekt kan vara svåra att hitta plats för på en slät arbetsbänk. På ribbor, inget problem.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

För att få det monteringsmoment som jag tycker att funktionen kräver så använder jag systemskruv. Gängan är 6mm skallen 8. Perfekt till försänkningarna i gångjärnen och griper i mycket mer gods än en 3x10mm skruv skulle ha gjort.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Håller ihop lådan med knektar när jag skruvar gångjärnen för att få det så stumt som det går. Förborrar förstås då systemskruv saknar spets.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Mvh Findus

@Haget

Beskrev en bra metod i

https://www.byggahus.se/forum/threads/den-halvstora-jiggbyggestraden.283610/

Inlägg nr 16

Det har tagits upp av andra forummedlemmar därifrån så tydligen en pedagogiskt fungerande beskrivning.

Mvh Findus

Beskrev en bra metod i

https://www.byggahus.se/forum/threads/den-halvstora-jiggbyggestraden.283610/

Inlägg nr 16

Det har tagits upp av andra forummedlemmar därifrån så tydligen en pedagogiskt fungerande beskrivning.

Mvh Findus

7e advent

Lösryggar.

Tanken är att inredningen skall vara urtagbar och utbytbar. Kanske också användbar på verktygstavla. För att komma dit ska hakar som passar i de avsedda hålen monteras.

Ett moment som kräver lite händighet och god syn.

Stora ryggen kan spännas fast tillfälligt.

Därefter vänds lådan och hålen markeras med en fin blyerts.

Borra för lämpliga skruv. Lösryggen är 6mm. Hakarna 12. Jag har valt 4x16 skruv. Försänk ganska djupt.

Placera ut med hjälp av vinkel. Om markeringen är synlig hela vägen så borde det fungera.

En av hakarna kunde jag inte nå med tvingarna jag hade tillgänglig. Då har jag satt in ryggen i lådan och hållit fast haken med handkraft när jag skruvat. Finns risker med det. Som att den flyttar sig precis när jag skruvar. Vill man vara säkrare på att den hamnar rätt kan man förborra lite försiktigt. Hakarna är en mm mindre än hålen. Så mycket fel kan de altså placeras utan att det slutar fungera. Av utseendemässiga skäl är det trevligt om de sitter rakt och i samma liv.

Så här blir det.

Nu är själva lådan klar... eller en variant. Det finns inget som säger hur ryggarna skall se ut eller delas upp.

Nu kan själva hållarna och inredningen börja göras.

Mvh Findus

Lösryggar.

Tanken är att inredningen skall vara urtagbar och utbytbar. Kanske också användbar på verktygstavla. För att komma dit ska hakar som passar i de avsedda hålen monteras.

Ett moment som kräver lite händighet och god syn.

Stora ryggen kan spännas fast tillfälligt.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Därefter vänds lådan och hålen markeras med en fin blyerts.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Borra för lämpliga skruv. Lösryggen är 6mm. Hakarna 12. Jag har valt 4x16 skruv. Försänk ganska djupt.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Placera ut med hjälp av vinkel. Om markeringen är synlig hela vägen så borde det fungera.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

En av hakarna kunde jag inte nå med tvingarna jag hade tillgänglig. Då har jag satt in ryggen i lådan och hållit fast haken med handkraft när jag skruvat. Finns risker med det. Som att den flyttar sig precis när jag skruvar. Vill man vara säkrare på att den hamnar rätt kan man förborra lite försiktigt. Hakarna är en mm mindre än hålen. Så mycket fel kan de altså placeras utan att det slutar fungera. Av utseendemässiga skäl är det trevligt om de sitter rakt och i samma liv.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Så här blir det.

Nu är själva lådan klar... eller en variant. Det finns inget som säger hur ryggarna skall se ut eller delas upp.

Nu kan själva hållarna och inredningen börja göras.

Mvh Findus

Snyggt! Duktig du är!findus42 skrev:

7e advent

Lösryggar.

Tanken är att inredningen skall vara urtagbar och utbytbar. Kanske också användbar på verktygstavla. För att komma dit ska hakar som passar i de avsedda hålen monteras.

Ett moment som kräver lite händighet och god syn.

Stora ryggen kan spännas fast tillfälligt.

[bild]

Därefter vänds lådan och hålen markeras med en fin blyerts.

[bild]

Borra för lämpliga skruv. Lösryggen är 6mm. Hakarna 12. Jag har valt 4x16 skruv. Försänk ganska djupt.

[bild]

Placera ut med hjälp av vinkel. Om markeringen är synlig hela vägen så borde det fungera.

[bild]

En av hakarna kunde jag inte nå med tvingarna jag hade tillgänglig. Då har jag satt in ryggen i lådan och hållit fast haken med handkraft när jag skruvat. Finns risker med det. Som att den flyttar sig precis när jag skruvar. Vill man vara säkrare på att den hamnar rätt kan man förborra lite försiktigt. Hakarna är en mm mindre än hålen. Så mycket fel kan de altså placeras utan att det slutar fungera. Av utseendemässiga skäl är det trevligt om de sitter rakt och i samma liv.

[bild]

Så här blir det.

[video]

Nu är själva lådan klar... eller en variant. Det finns inget som säger hur ryggarna skall se ut eller delas upp.

Nu kan själva hållarna och inredningen börja göras.

Mvh Findus

Tack för berömmet. Men det är oförtjänt.

I varje inlägg försöker jag beskriva metoder för att visa hur behovet av händighet kan kringgås. Det är ingen övermänsklig skicklighet bakom en enda sak.

Noggrannhet... javisst. Brist på tålamod begränsar mer än brist på händighet.

Visioner... ja kanske. Att ge sig själv tiden att tänka igenom saker. Kanske med skisser och annat som hjälp. Det betyder också mer än händighet.

Genom att avmystifiera processen hoppas jag att flera skall ge sig på saker. En riktig belöning för mig är om någon tar det vidare och gör saker som ligger utanför mitt tänkande. Jag har t ex inte ens övervägt vad en 3d-skrivare kan tillföra. När modulerna blir riktigt specialiserade. Var hamnar vi då.

Tills dess så beskriver jag vad jag gjort. Nuvarande tråd är ett försök att ge detaljer bortom detaljer tillräckligt utrymme. Finesser har annars en tendens att drunkna i mängden när ett komplicerat bygge skall presenteras i ett inlägg.

Mvh Findus

I varje inlägg försöker jag beskriva metoder för att visa hur behovet av händighet kan kringgås. Det är ingen övermänsklig skicklighet bakom en enda sak.

Noggrannhet... javisst. Brist på tålamod begränsar mer än brist på händighet.

Visioner... ja kanske. Att ge sig själv tiden att tänka igenom saker. Kanske med skisser och annat som hjälp. Det betyder också mer än händighet.

Genom att avmystifiera processen hoppas jag att flera skall ge sig på saker. En riktig belöning för mig är om någon tar det vidare och gör saker som ligger utanför mitt tänkande. Jag har t ex inte ens övervägt vad en 3d-skrivare kan tillföra. När modulerna blir riktigt specialiserade. Var hamnar vi då.

Tills dess så beskriver jag vad jag gjort. Nuvarande tråd är ett försök att ge detaljer bortom detaljer tillräckligt utrymme. Finesser har annars en tendens att drunkna i mängden när ett komplicerat bygge skall presenteras i ett inlägg.

Mvh Findus

8e advent

Storleken på en låda bestämmer vad som är möjligt. Millimetrar betyder någonting. Invändigt är den här lådan ca 289mm bred och ca 229 på andra ledden. Handtaget tar upp 15mm i mitten ca 85mm ner. Det måste också finnas plats för handtaget när lådan stängs eller öppnas.

Så... när ryggarna räknats bort så lämnar det ca 97 mm för en modul som går över handtaget när det är nedfällt.

Jag vill ha viss sortimentsförvaring. Är det ett enkelt överblickbart jobb jag skall ut på så behöver jag kanske inte släpa med mig en sortimentslåda. Så... vad kan jag göra med tillgängligt utrymme?

En Raaco insats är ca 87 mm på bredden. Det lämnar 10mm för den omgivande konstruktionen. Inte mycket. En konstruktion med utdragslådor är inte vettig. Även om lösryggen är ena sidan av själv byrån så kan det enda material som kunde ge tillräcklig stabilitet vara sk flygplansplywood. Ett material som jag inte sett på 2 år och inte har tillgång till.

Enda glidsystem som det finns plats för skulle vara typ semifranskt. Med bottnar utan glidlist och sinklister eller bottnar mellan varje låda. Tar förmycket plats i mitt tycke.

Började med att fräsa tråg för Raaco boxar i 18mm Plyfa. Gjorde ämnen som är längre än det färdiga tråget för att kunna spänna fast säkert. Viktigt att minimera risken för att något glider vid fräsningen. Fräst ner ca 14mm vilket borde göra botten 4 mm tjock.

För att använda så lite utrymme som möjligt så är urtaget gjort nästan utan glapp. Därför så behöver hörnen huggas rent. Inte så svårt efter lite övning.

Man börjar försiktigt i ena riktningen. Håller stämjärnet mot den raka kanten och slår igenom det översta fanerskiktet. Genom att hålla lite snett går snittet ut i ingenting. Sedan upprepar man åt andra hållet. Nu när det finns en tydlig markering så kan man hugga med mer kraft. Fortfarande försiktigt för att inte skada botten. Väl nere i botten så skär man försiktigt rent.

Första försöket kommer ta lite tid. Efter 10 hörn börjar ni få muskelminne. Resten är rutin.

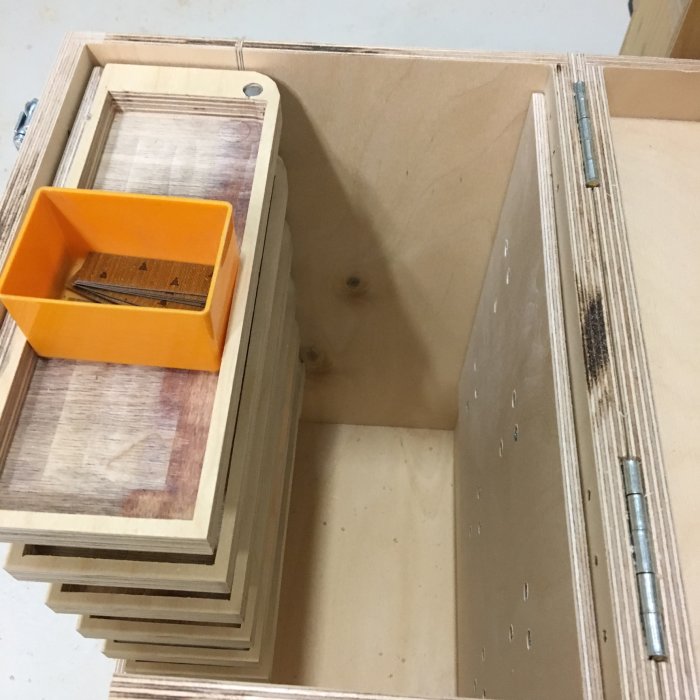

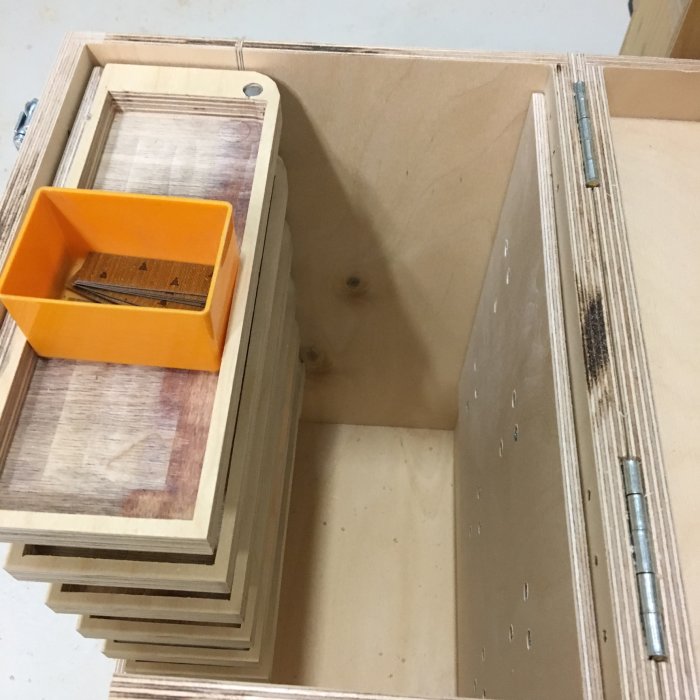

Så här ser passade lådinsatserna.

Mvh Findus

Storleken på en låda bestämmer vad som är möjligt. Millimetrar betyder någonting. Invändigt är den här lådan ca 289mm bred och ca 229 på andra ledden. Handtaget tar upp 15mm i mitten ca 85mm ner. Det måste också finnas plats för handtaget när lådan stängs eller öppnas.

Så... när ryggarna räknats bort så lämnar det ca 97 mm för en modul som går över handtaget när det är nedfällt.

Jag vill ha viss sortimentsförvaring. Är det ett enkelt överblickbart jobb jag skall ut på så behöver jag kanske inte släpa med mig en sortimentslåda. Så... vad kan jag göra med tillgängligt utrymme?

En Raaco insats är ca 87 mm på bredden. Det lämnar 10mm för den omgivande konstruktionen. Inte mycket. En konstruktion med utdragslådor är inte vettig. Även om lösryggen är ena sidan av själv byrån så kan det enda material som kunde ge tillräcklig stabilitet vara sk flygplansplywood. Ett material som jag inte sett på 2 år och inte har tillgång till.

Enda glidsystem som det finns plats för skulle vara typ semifranskt. Med bottnar utan glidlist och sinklister eller bottnar mellan varje låda. Tar förmycket plats i mitt tycke.

Började med att fräsa tråg för Raaco boxar i 18mm Plyfa. Gjorde ämnen som är längre än det färdiga tråget för att kunna spänna fast säkert. Viktigt att minimera risken för att något glider vid fräsningen. Fräst ner ca 14mm vilket borde göra botten 4 mm tjock.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

För att använda så lite utrymme som möjligt så är urtaget gjort nästan utan glapp. Därför så behöver hörnen huggas rent. Inte så svårt efter lite övning.

Man börjar försiktigt i ena riktningen. Håller stämjärnet mot den raka kanten och slår igenom det översta fanerskiktet. Genom att hålla lite snett går snittet ut i ingenting. Sedan upprepar man åt andra hållet. Nu när det finns en tydlig markering så kan man hugga med mer kraft. Fortfarande försiktigt för att inte skada botten. Väl nere i botten så skär man försiktigt rent.

Första försöket kommer ta lite tid. Efter 10 hörn börjar ni få muskelminne. Resten är rutin.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Så här ser passade lådinsatserna.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Mvh Findus

Produkter som diskuteras: "Raaco"

Raaco

Raaco är det ledande företaget för kvalitativ och flexibel förvaring och har länge varit det främsta valet för verktygsförvaring för både professionella och kunniga amatörer. Sedan mitten av 1950-talet har de utvecklat och tillverkat

Läs mer

9e advent

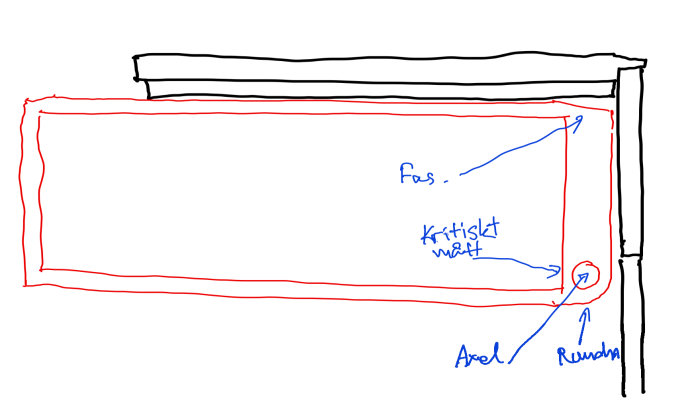

Min lösning för att få plats med Raaco-trågen utan att ha dem som utdragslådor är att istället sätta dem på en axel så att varje låda kan svängas ut. Därmed kan de sättas utan mellanrum både på bredden och höjden direkt mot ryggen.

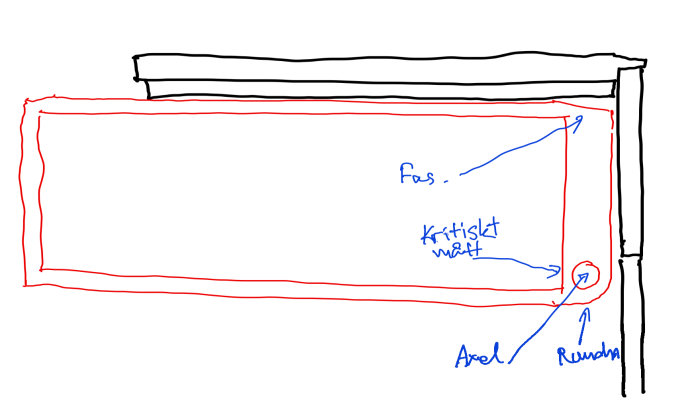

Steg ett är att kapa ner trågen till rätt storlek. Sedan borra hål för axeln som tråget skall svänga runt. För att ge plats för rotationen rundas hörnet utanför axeln. Trågen kommer monteras stumt mot ryggen så även ett hörn på andra sidan behöver fasas lite.

Inga bilder så det får duga med en skiss.

så det får duga med en skiss.

Hållaren för axeln i botten är sågad samtidigt som trågen. Hållaren i botten är skruvad för att medge demontering av hyllor. Det översta tråget stummlimmat direkt mot lösryggen. Hade gärna skruvat även det men det finns inget material kvar som duger.

Axeln är 10 mm. Som distanser mellan hyllorna ligger förnicklade vattenrör 12mm. Detta för att medge så snål kapning som möjligt. Millimetrar är viktiga. Alternativet hade varit brickor, men som bonus är rören också mycket snyggare.

Har fuskat lite med måtten och inkräktar på luckan bredvid. Det skall inte bli en vana. Jag vill kunna använda den storlek av Raaco backar som fyller hela tråget.

Det här är platsen som är över.

Modulen fungerar också på verktygstavla. Vet inte ännu om det här är praktiskt. Men vissa ideer måste bara testas. Medge att det åtminstone ser coolt ut .

.

Problem under tillverkningen:

Hade en 10mm järnstång tillgänglig som blivit över från en centralkantregel. När jag borrat med en 10,0 borr så var det näst intill omöjligt att trä på trågen/hyllorna. Ansåg att risken för att förstöra trågen genom att borra upp hyllorna var uppenbar. Så jag försökte istället gnida ner axeln någon tiondel för att få den att löpa lättare. Totalt misslyckande. Hade möjligen fungerat i en svarv. För hand är det bara att glömma.

Slutade med att jag satte i samma borr som jag använt för att borra upp hålen i hyllorna och manuellt kört borren upp och ner i hålen några gånger. Medger att risken med det är betydlig och att det kan sluta med sneda och trasiga hål. Medger också att jag använde händighet för att rädda bygget. Rekomenderar inte metoden till någon. Betydligt bättre att skaffa rätt borr för uppgiften. 10,2 kanske hade varit perfekt .

.

Mvh Findus

Min lösning för att få plats med Raaco-trågen utan att ha dem som utdragslådor är att istället sätta dem på en axel så att varje låda kan svängas ut. Därmed kan de sättas utan mellanrum både på bredden och höjden direkt mot ryggen.

Steg ett är att kapa ner trågen till rätt storlek. Sedan borra hål för axeln som tråget skall svänga runt. För att ge plats för rotationen rundas hörnet utanför axeln. Trågen kommer monteras stumt mot ryggen så även ett hörn på andra sidan behöver fasas lite.

Inga bilder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Hållaren för axeln i botten är sågad samtidigt som trågen. Hållaren i botten är skruvad för att medge demontering av hyllor. Det översta tråget stummlimmat direkt mot lösryggen. Hade gärna skruvat även det men det finns inget material kvar som duger.

Axeln är 10 mm. Som distanser mellan hyllorna ligger förnicklade vattenrör 12mm. Detta för att medge så snål kapning som möjligt. Millimetrar är viktiga. Alternativet hade varit brickor, men som bonus är rören också mycket snyggare.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Har fuskat lite med måtten och inkräktar på luckan bredvid. Det skall inte bli en vana. Jag vill kunna använda den storlek av Raaco backar som fyller hela tråget.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Det här är platsen som är över.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Modulen fungerar också på verktygstavla. Vet inte ännu om det här är praktiskt. Men vissa ideer måste bara testas. Medge att det åtminstone ser coolt ut

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Problem under tillverkningen:

Hade en 10mm järnstång tillgänglig som blivit över från en centralkantregel. När jag borrat med en 10,0 borr så var det näst intill omöjligt att trä på trågen/hyllorna. Ansåg att risken för att förstöra trågen genom att borra upp hyllorna var uppenbar. Så jag försökte istället gnida ner axeln någon tiondel för att få den att löpa lättare. Totalt misslyckande. Hade möjligen fungerat i en svarv. För hand är det bara att glömma.

Slutade med att jag satte i samma borr som jag använt för att borra upp hålen i hyllorna och manuellt kört borren upp och ner i hålen några gånger. Medger att risken med det är betydlig och att det kan sluta med sneda och trasiga hål. Medger också att jag använde händighet för att rädda bygget. Rekomenderar inte metoden till någon. Betydligt bättre att skaffa rätt borr för uppgiften. 10,2 kanske hade varit perfekt

Mvh Findus

Redigerat: