3 438 718 läst · 18 400 svar

3439k läst

18,4k svar

Vad har du gjort med verktyg och maskiner idag?

@JohnnyKeba Det är mycket jobb att tillverka spjälor, jag gjorde en fräsmall och sågade bara grovt på bandsågen och fräste därefter efter mallen. Det innebär visserligen två moment men man sparar en hel del tid när man slipper vara noga när man sågar - dessutom blir finishen bra direkt från fräsen.

En CNC skulle väl göra jobbet enklare förstås men då får man investera lite mer.

En CNC skulle väl göra jobbet enklare förstås men då får man investera lite mer.

Funderade på att göra precis så som du gjorde, såhär i efterhand hade det nog varit ett bättre alternativ.B badtastex skrev:@JohnnyKeba Det är mycket jobb att tillverka spjälor, jag gjorde en fräsmall och sågade bara grovt på bandsågen och fräste därefter efter mallen. Det innebär visserligen två moment men man sparar en hel del tid när man slipper vara noga när man sågar - dessutom blir finishen bra direkt från fräsen.

En CNC skulle väl göra jobbet enklare förstås men då får man investera lite mer.

Snyggt staket, bra jobbat. Du kommer att njuta av detta länge istället för ett rappligt färdigköpt som ser sunkigt ut efter ett år.JohnnyKeba skrev:

Idag blev jag (nästan) färdig med ett projekt som tagit mig en månad av lågintensivt fixande att färdigställa. Minsta sonen börjar snart gå och det var därför hög tid att fixa ett staket vid en liten avsats vid källarentren.

Började med att borra och fästa stolpskor med hjälp av ankarmassa från biltema.

[bild]

Därefter gick jag bort mig. Tittade på att köpa färdiga staketspjälor i allmogestil, tyckte dock att dessa kändes för klumpiga med sina 900 mm höjd och 90 mm bredd, så jag tänkte att det borde ju vara rätt fort gjort att tillverka egna, lite nedskalade. Detta skulle visa sig bli ett ödesdigert beslut som kostade mig många timmar i verkstan.

Köpte vanligt fasadvirke 70 mm breda 20 mm tjocka plankor som kapades till 600 mm längd med 15 grader snedsågning uppe och nere för vattenavrinning.

[bild]

Sedan skaffade jag en (tyvärr rätt dålig) bandsåg, tillverkade en mall och satte igång att såga till formen på spjälorna. Insåg efter lite mätande och räknande att det skulle behövas drygt 70 spjälor, varför detta steg tog sin lilla tid.

[bild] [bild]

Därefter skulle allt målas, ett varv grund och två täckfärg. Hade inte plats att lägga ut alla spjälor samtidigt så fick göra detta i flera omgångar.

[bild]

Idag var det så äntligen dags att montera den sista sektionen. Återstår nu bara att täcka skruvskallarna med färg men det får nog bli framåt våren när det är lite torrare. Staketet är iallafall på plats, och jag blev nöjd med resultatet.

[bild] [bild]

Tar gärna emot tips på hur detta skulle kunna gjorts smidigare, känns som att jag lagt ned oproportionerligt mycket tid på ett sånt litet staket!

Finns en bra ingenjörsformel för att veta hur lång tid det ska ta:

- Tidsuppskatta arbetet så bra du kan

- Multiplicera resultatet med pi (3.14)

- Är du erfaren och rutinerad så räcker det med e (2.71)

- Är du oerfaren så använd pi i kvadrat

Fråga mig inte hur jag vet

Annars rent handfasta tips:

- såga grovt, fräs efter mall (inte först på den)

- måla med roller, funkar jättebra på plank och staket och sparar enormt med tid, dock går det mer färg

Ytterligare ett tips till staketfräsandet som jag använt med framgång är att fräsa efter mall på fler än en spjäla samtidigt.

Allra smidigast om man skall fräsa många som är symmetriska är att tillverka en mall med snabbspännen där du fräser ena sidan först, sedan vänder ämnet och fräser andra sidan. Fördelen här är att snabbspännen går mycket fortare än t.ex dubbelhäftande tejp.

Allra smidigast om man skall fräsa många som är symmetriska är att tillverka en mall med snabbspännen där du fräser ena sidan först, sedan vänder ämnet och fräser andra sidan. Fördelen här är att snabbspännen går mycket fortare än t.ex dubbelhäftande tejp.

Felet på verktyget står ju där på sidan... Jag var för snål. Men att jag var så stark i vänsterhanden där jag bara fick plats med två fingrar på handtaget, det trodde jag inte.

Edit: det är för övrigt en sån där dag där saker inte går som man tänkt. Tvungen gick sönder när jag använde den med försiktighet... När jag senare skulle röra ihop en plättsmet så får jag inte sönder hönsägget.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Edit: det är för övrigt en sån där dag där saker inte går som man tänkt. Tvungen gick sönder när jag använde den med försiktighet... När jag senare skulle röra ihop en plättsmet så får jag inte sönder hönsägget.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Redigerat:

Trodde först att tvingen gått sönder när du försökte trycka isär ägget, sen läste jag färdigt.Cheesen skrev:

Felet på verktyget står ju där på sidan... Jag var för snål. Men att jag var så stark i vänsterhanden där jag bara fick plats med två fingrar på handtaget, det trodde jag inte.[bild]

Edit: det är för övrigt en sån där dag där saker inte går som man tänkt. Tvungen gick sönder när jag använde den med försiktighet... När jag senare skulle röra ihop en plättsmet så får jag inte sönder hönsägget.

[bild]

Verktygstokig

· Halland

· 7 604 inlägg

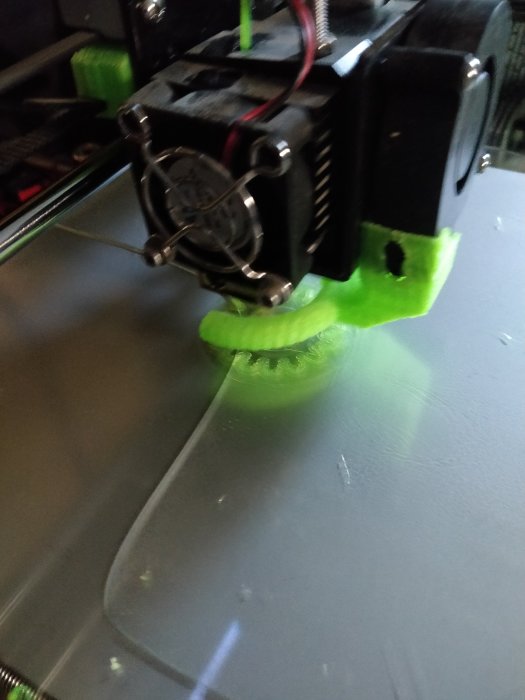

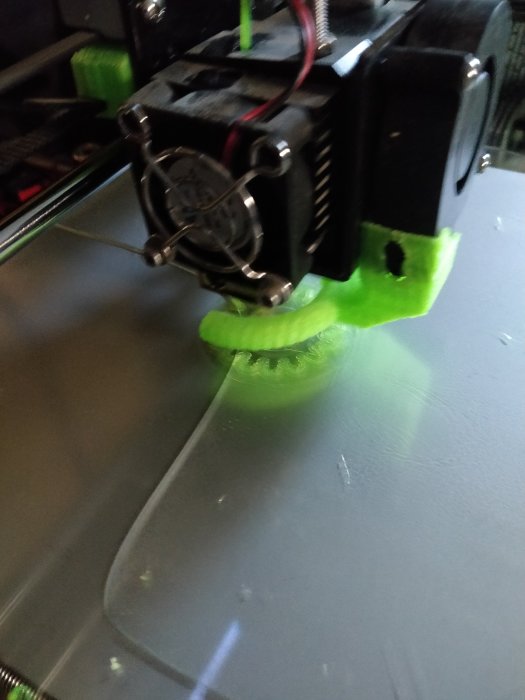

Efter ett par förlorade traderabudningar på drev så förbarmade sig Vectrex och snodde ihop stl-filer åt mig att skriva ut.

Modul 2, 20 grader.

Fick dem.mailade i förmiddags, en timme senare

Fick printa om för hålet blev lite för litet.

Sista bilden är inte så bra men passformen är tigth, riktigt tigth.

Drevet klickar fint i med de andra dreven när jag testat.

Dessa är utskrivna med 20% infill. Nu blir det till att printa med 100% och sen saltbaka dem.

Modul 2, 20 grader.

Fick dem.mailade i förmiddags, en timme senare

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Fick printa om för hålet blev lite för litet.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Sista bilden är inte så bra men passformen är tigth, riktigt tigth.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Drevet klickar fint i med de andra dreven när jag testat.

Dessa är utskrivna med 20% infill. Nu blir det till att printa med 100% och sen saltbaka dem.

Kul att det funkade. Det blev tight med den sista jag skickade alltså? Tyckte 8 tiondelars större hål lät väldigt mycket.Frustrator skrev:

Efter ett par förlorade traderabudningar på drev så förbarmade sig Vectrex och snodde ihop stl-filer åt mig att skriva ut.

Modul 2, 20 grader.

Fick dem.mailade i förmiddags, en timme senare [bild]

Fick printa om för hålet blev lite för litet.

[bild]

Sista bilden är inte så bra men passformen är tigth, riktigt tigth.

[bild]

Drevet klickar fint i med de andra dreven när jag testat.

Dessa är utskrivna med 20% infill. Nu blir det till att printa med 100% och sen saltbaka dem.

Saltbaka? Något klurigt sätt att öka styrkan i plasten?

Verktygstokig

· Halland

· 7 604 inlägg

0.8mm var optimaltV vectrex skrev:

Saltbaka, ja man finmixar salt, packar runt plastprylen och så in i ugnen. Tanken är att man ska smälta ihop lagrena skrivaren skrivit ut och man får då en hållbarare produkt.

Rickard.

Medlem

· Riktiga Norrland

· 6 513 inlägg

Rickard.

Medlem

- Riktiga Norrland

- 6 513 inlägg

Det är till en Arboga pelarborr, spännande att se om det funkar. Känns som det kan bli rätt stora krafter i "drivklossarna" (alldeles säkert så det heter)

Även min maskin har lite utskrivna delar även om det kanske är på en lite (mycket) lägre nivå

Även min maskin har lite utskrivna delar även om det kanske är på en lite (mycket) lägre nivå

Redigerat:

Verktygstokig

· Halland

· 7 604 inlägg

Jag som var luddig, ja det var drev / kugghjul till min pelarborr arboga g2512.