60 411 läst · 331 svar

60k läst

331 svar

Renovering Wadkin Bursgreen AGS 12

Här kommer en film där jag mäter direkt mot axeln. Det är precis på gränsen att det är i slutet där gängorna är så finns en risk att felet beror på gängorna.

Ser ut att vara ca 2,5 hundradelar.

Ser ut att vara ca 2,5 hundradelar.

Här är uppenbarligen någon som haft samma idé tidigare:Björn Melander skrev:

http://lumberjocks.com/vipond33/blog/31802

Jag håller med om att risken är att det flexar.

Kanske ännu bättre att använda ett sådant här stål:

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

1/2” skaft, bör inte flexa särskilt mycket när man försöker fräsa bort 7,5 hundradels mm.

2.5 på den axeln är väl bra och borde inte resultera i 7.5 på flänsen. Kass svarvare verkar det som.V vectrex skrev:

Verktygstokig

· Stockholm

· 1 377 inlägg

Med slipstift som i länken är der en annan femma. Det jag menar inte kommer funka är att fräsa ned en stålaxel med metallfrässtål uppspänd i en överhandsfräs.V vectrex skrev:

Ähh, lägg ner. Ni gjorde ett grymt jobb. Var lite krångligare än vad det verkade först bara. Jag är väldigt tacksam! Vet ju inte säkert vart felet ligger än heller.Ola C skrev:

Jag, tackar och skulle gärna se vad ni tror är bäst approach nu? Slipa axelflänsen mha. Wandels metod eller slipa den med lämpligt slipstift i överhandsfräsen eller någon annan metod?Björn Melander skrev:

Verktygstokig

· Stockholm

· 1 377 inlägg

Kollade in Mathias video. Smart.

Hans teknik funkar ju onekligen bra.

Hans teknik funkar ju onekligen bra.

Jag avvaktar att få besöka en man med metallsvarv som verkar övertygad om att vi kan få min axel att snurra utan fel!

Under tiden har jag grejat lite mellan julmaten! Borden är nu rengjorda, avfettade, mattslipade och målade 2 ggr på undersidan.

Under tiden har jag grejat lite mellan julmaten! Borden är nu rengjorda, avfettade, mattslipade och målade 2 ggr på undersidan.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Tror jag läst alla inlägg om din axel. Jag hade samma problem på en Hammer såg jag ägt en gång. Fick problemet förklarat av en bilbyggare som påstod att det var ett vanligt problem. Nu vet inte jag om din axel är konstruerad på samma sätt. Men av bilderna att döma ser det lika dant ut.

Mellan dom två kullagern sitter en hylsa och det är jätteviktigt att ändarna på hylsan är parallella med varandra och att varje ände är i vinkel mot axeln/hylsan. Är dom inte det och man spänner inhopp kullagern med muttern hamnar kullagern snett. Är hylsan inte bra kunde man avhjälpa det genom att inte dra muttern som håller kullagern och hylsan så hårt. Utan man drar muttern med fingrarna. På min Hammer försvann problemet i alla fall.

Har för mig att det var typ dagen innan jul som tekniker från Swedendro var hos mig för att byta axeln på sågen för toleransen på flänsen var mera än tillåtet enligt fabriken. Men det var lika dant efter teknikern bytt axeln.

Det var då jag pratade med bilbyggaren som genast förklarade problemet. Jag bara lossade lite på muttern och problemet löst. Jag meddelade teknikern lösningen, som blev glad över det.

Förövrigt byggde trollet (han kallades så) bilar till Camaro cup.

Mellan dom två kullagern sitter en hylsa och det är jätteviktigt att ändarna på hylsan är parallella med varandra och att varje ände är i vinkel mot axeln/hylsan. Är dom inte det och man spänner inhopp kullagern med muttern hamnar kullagern snett. Är hylsan inte bra kunde man avhjälpa det genom att inte dra muttern som håller kullagern och hylsan så hårt. Utan man drar muttern med fingrarna. På min Hammer försvann problemet i alla fall.

Har för mig att det var typ dagen innan jul som tekniker från Swedendro var hos mig för att byta axeln på sågen för toleransen på flänsen var mera än tillåtet enligt fabriken. Men det var lika dant efter teknikern bytt axeln.

Det var då jag pratade med bilbyggaren som genast förklarade problemet. Jag bara lossade lite på muttern och problemet löst. Jag meddelade teknikern lösningen, som blev glad över det.

Förövrigt byggde trollet (han kallades så) bilar till Camaro cup.

Tack för förklaringen! Jag och @Ola C har redan varit inne i precis de banorna. Förutom hylsan mellan lagren så skulle även distansen Ola svarvade åt mig kunna vara ett problem (på samma sätt), den påverkar dock enbart den inre lagerbanan på det ena lagret så den borde knappast kunna orsaka detta.pär h skrev:

Tror jag läst alla inlägg om din axel. Jag hade samma problem på en Hammer såg jag ägt en gång. Fick problemet förklarat av en bilbyggare som påstod att det var ett vanligt problem. Nu vet inte jag om din axel är konstruerad på samma sätt. Men av bilderna att döma ser det lika dant ut.

Mellan dom två kullagern sitter en hylsa och det är jätteviktigt att ändarna på hylsan är parallella med varandra och att varje ände är i vinkel mot axeln/hylsan. Är dom inte det och man spänner inhopp kullagern med muttern hamnar kullagern snett. Är hylsan inte bra kunde man avhjälpa det genom att inte dra muttern som håller kullagern och hylsan så hårt. Utan man drar muttern med fingrarna. På min Hammer försvann problemet i alla fall.

Har för mig att det var typ dagen innan jul som tekniker från Swedendro var hos mig för att byta axeln på sågen för toleransen på flänsen var mera än tillåtet enligt fabriken. Men det var lika dant efter teknikern bytt axeln.

Det var då jag pratade med bilbyggaren som genast förklarade problemet. Jag bara lossade lite på muttern och problemet löst. Jag meddelade teknikern lösningen, som blev glad över det.

Förövrigt byggde trollet (han kallades så) bilar till Camaro cup.

Tycker mig dock ha uteslutit den felkällan genom att jag markerade hög och lågpunkt på flänsen, tog ut axeln och roterade hylsan 90 grader relativt de båda lagrens ytterbanor. Hade hylsan varit problemet så borde topp och dal på axelflänsen ha försvunnit eller åtminstone flyttat på sig. De är dock kvar på precis samma ställe och är lika stora (0,075mm mellan topp och dal).

Skruven som spänner fast hylsan har ej heller den någon påverkan på felet. Det är likadant oavsett om skruven är lös eller åtdragen.

Verktygstokig

· Halland

· 7 562 inlägg

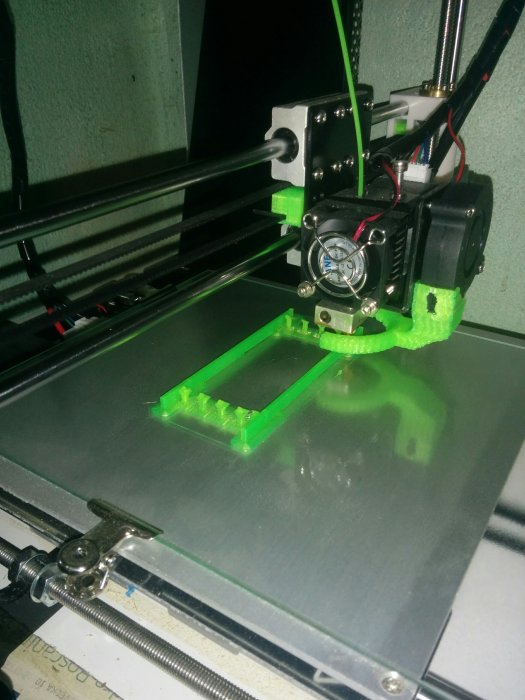

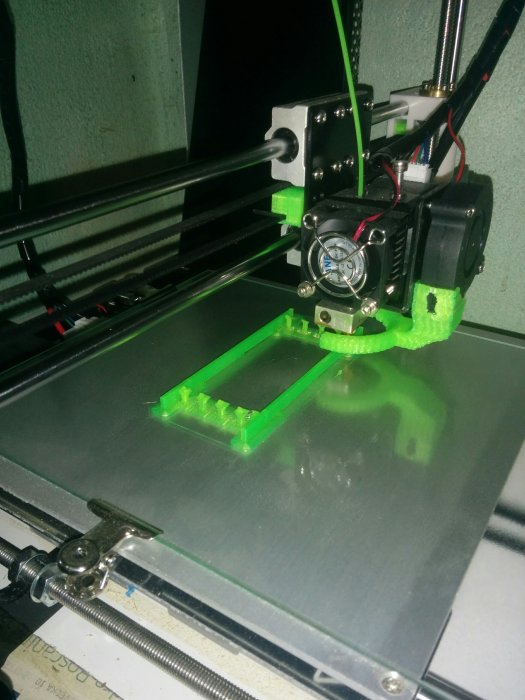

Fått filen från @vectrex , barnen har somnat, filen slicad och printern kalibrerad+utskriften startad.

Får se om jag glömt någon inställning eller.om det blir bra på första försöket. Notera att jag matchar sågens färg så gott det går

Får se om jag glömt någon inställning eller.om det blir bra på första försöket. Notera att jag matchar sågens färg så gott det går

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

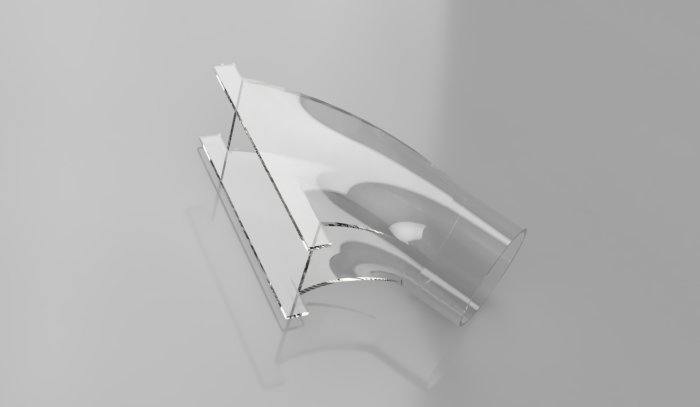

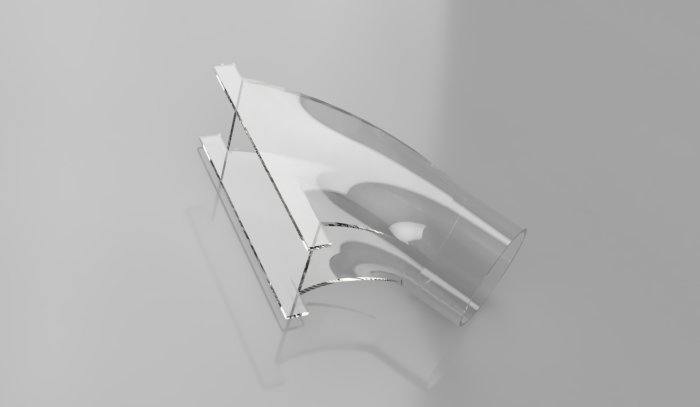

Det @Frustrator printar åt mig ovan är alltså en övergång från kvadratisk anslutning till cirkulär anslutning. Dessutom böjer den 60 grader i samma moment, allt i en kompakt volym då det är väldigt trångt inne i sågen för att klara alla lutningsvinklar och höjder på klingan. Jag ritade den i Fusion 360 och såhär ser den ut renderad där i polykarbonat.

Jag designade den till spånuppsamlaren som jag byggt till sågen, den skruvas i de befintliga hålen där en enkel spåndeflektor-plåt sitter (satt) original. Den ser ut såhär:

Spånstosen som printas ovan skall alltså fästas mellan de båda vitmålade plywoodbitarna.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Jag designade den till spånuppsamlaren som jag byggt till sågen, den skruvas i de befintliga hålen där en enkel spåndeflektor-plåt sitter (satt) original. Den ser ut såhär:

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Spånstosen som printas ovan skall alltså fästas mellan de båda vitmålade plywoodbitarna.

Skruvat ihop huvudbordet med sidoborden för att se om det behövdes shimsas något, vilket det inte gjorde, perfekt!

Sidoborden är absolut helt plana men huvudbordet är tyvärr aningens krökt med högpunkten i samma linje som klingan. Ca 0,2 mm lägre är det på höger och vänsterkant jämfört med mitten. Lite störigt men jag tror inte det gör så mycket.

Jag har även rengjort huvudbordet på ovansidan. Det blev riktigt bra! Testade en ny metod med denna svamp under excenterslipen. Fantastiskt bra resultat på kort tid! Rekommenderas för svår smuts och rost!

Sidoborden är absolut helt plana men huvudbordet är tyvärr aningens krökt med högpunkten i samma linje som klingan. Ca 0,2 mm lägre är det på höger och vänsterkant jämfört med mitten. Lite störigt men jag tror inte det gör så mycket.

Jag har även rengjort huvudbordet på ovansidan. Det blev riktigt bra! Testade en ny metod med denna svamp under excenterslipen. Fantastiskt bra resultat på kort tid! Rekommenderas för svår smuts och rost!

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Ja det där blev ju skitbra. Finns svamparna i vanliga typ större matvarubutiker eller man måste skicka efter? Frakten blev ju rätt dyr från paintpro för några svampar.V vectrex skrev:Skruvat ihop huvudbordet med sidoborden för att se om det behövdes shimsas något, vilket det inte gjorde, perfekt!

Sidoborden är absolut helt plana men huvudbordet är tyvärr aningens krökt med högpunkten i samma linje som klingan. Ca 0,2 mm lägre är det på höger och vänsterkant jämfört med mitten. Lite störigt men jag tror inte det gör så mycket.

Jag har även rengjort huvudbordet på ovansidan. Det blev riktigt bra! Testade en ny metod med denna svamp under excenterslipen. Fantastiskt bra resultat på kort tid! Rekommenderas för svår smuts och rost!

[bild] [bild] [bild]

Jag har inte sett dem någon annanstans tyvärr! Köpte mina ihop med lite stålborstar o annat när jag kittade upp mig inför sågrenoveringen!Ola C skrev: