56 885 läst · 296 svar

57k läst

296 svar

Daniel Ns snickeribekymmer och -lösningar. Med parkering.

Vi fick en beställning från Olas manager. Han hade försökt i veckor utan att lyckas så nu ska vi tillverka flodbord samt flodhylla till dem.V vectrex skrev:

Idag har vi parkeringsvakten på besök!

Söndag förmiddag skulle ägnas åt att Praktikant-Ronnie, som är i Skåne över helgen, skulle påbörja tillverkning av ett ställ för våra fogpatroner. Men det saknades en jig, så jobbet lades om till att tillverka en sådan istället. Tillverkning av stället hamnade därför på vardags-praktikanterna! (fast det är lite si o så med det där med vardag, igår hade vi 2xpraktikanter och 1xlärling på plats trots att det var lördag.....men det är ju mycket som ska tränas på, det blev sinkor, verktygsslipning och urtag för material till ett sängbord). Men åter till jigen!

Vad vi ville åstadkomma var att snabbt, med hög precision och repeterbart kunna fräsa 11,6mm breda spår i en bit plywood. Min vanliga jigg för spårfräsning med handöverfräs hade klarat det galant, men den använder tyvärr 12mm stål, så den klarar inte så smala spår.

Det hade såklart funkat att bara skruva ihop några bitar MDF för en ny mall men för att Ronnie skulle träna lite bredare så bestämde vi oss för en jig till sinkmaskinen. Denna underbara maskin som precis som vertikalfräsen, handöverfräsen och möjligtvis justersågen lämpar sig så otroligt bra att tillverka mängder av jiggar, mallar och fixturer till! Idag föll valet på en gammal jigg som jag fått inspiration till av en gammal trappsnickare. Han tillverkade den lite annorlunda, men tanken är densamma:

En plywood fästs i maskinen, på en höjd ovanför bordet som motsvarar det man ska fräsa i+några tiondelar. Sen renfräser man kanten på plywooden. Nu har man ett perfekt snitt som visar var kanten på fräsen går (jämför gummiläppen på en sänksågsskena). Rita ett streck på din bit, lägg strecket rätt och tryck sen ner tryckluftsbalken. Balken klämmer då fast både jigg och ämnet man ska fräsa i och sen fräser man ett spår exakt där man vill ha det.

Vi fräser med ett 10mm stål och ger 1,6mm frigång i djupjusteringen för fräshuvudet. Frigången måste vara mot den som kör, dvs ut i rummet, annars fräser man sönder sin mall och får börja om med att renskära den.

Plywooden har spår i sidorna så att man kan mata fram ny plywood efterhand och renfräsa den. Man kan använda valfri storlek på stål, det är bara att renfräsa efter det stålet man ska ha. Ekbitarna i sidorna (som är fästa i plywooden med maskinskruv i rampamuff) har spår i sig för att kunna korrigeras för olika tjocka ämnen. Just infästningen av plywooden i eken är nog inte så rejäl, funkar bra när vi kör, men känns lite klen för att allt ska funka när man hänger upp den på väggen etc..vi får se.

Jiggen är perfekt när man har vinklade streck, tex när man fräser ur för steg i ett vangstycke. Men om man som vi, ska fräsa vinkelrätt så kan man använda maskinens inbyggda "vinkelhakar". Det kräver dock att sinkmaskinen är väl justerad så att alla axlar linjerar perfekt med varandra. En fördel med vår jigg är att det fungerar perfekt även om maskinens x och y-axlar inte är perfekt linjerade. Sen går det med ögonmått efter kant att hamna väl inom 0,5mm vilket räcker i detta fallet.

En stor fördel med jiggen är att trycket neråt från plywooden agerar som ett urslagsskydd och ger ett fint snitt i ämnet på den sidan av spåret. Den andra sidan kan förbättras genom tejpning som syns på bilderna. Med tejpning och bra stål så blir det bara ett väldigt lätt skägg som är lätt att putsa bort. Med ett spiralstål med nedåt riktade skär blir det ännu bättre. Om det inte går att rensåga kanterna i efterhand så kan urslagsskydd lösas genom trälister som tvingas mot kanterna. Det kan dock vara lite meckigt och ta tid, så om möjlighet finns så rensågar vi hellre efteråt.

I vårt fall ska det fräsas en massa spår på tvären på en skiva. Viktigt är då att komma ihåg att göra skivan i övermått - annars finns risk att det inte går att klämma snitten närmast kanten pga att balken inte når till! Det blir istället rensågning i efterhand.

Söndag förmiddag skulle ägnas åt att Praktikant-Ronnie, som är i Skåne över helgen, skulle påbörja tillverkning av ett ställ för våra fogpatroner. Men det saknades en jig, så jobbet lades om till att tillverka en sådan istället. Tillverkning av stället hamnade därför på vardags-praktikanterna! (fast det är lite si o så med det där med vardag, igår hade vi 2xpraktikanter och 1xlärling på plats trots att det var lördag.....men det är ju mycket som ska tränas på, det blev sinkor, verktygsslipning och urtag för material till ett sängbord). Men åter till jigen!

Vad vi ville åstadkomma var att snabbt, med hög precision och repeterbart kunna fräsa 11,6mm breda spår i en bit plywood. Min vanliga jigg för spårfräsning med handöverfräs hade klarat det galant, men den använder tyvärr 12mm stål, så den klarar inte så smala spår.

Det hade såklart funkat att bara skruva ihop några bitar MDF för en ny mall men för att Ronnie skulle träna lite bredare så bestämde vi oss för en jig till sinkmaskinen. Denna underbara maskin som precis som vertikalfräsen, handöverfräsen och möjligtvis justersågen lämpar sig så otroligt bra att tillverka mängder av jiggar, mallar och fixturer till! Idag föll valet på en gammal jigg som jag fått inspiration till av en gammal trappsnickare. Han tillverkade den lite annorlunda, men tanken är densamma:

En plywood fästs i maskinen, på en höjd ovanför bordet som motsvarar det man ska fräsa i+några tiondelar. Sen renfräser man kanten på plywooden. Nu har man ett perfekt snitt som visar var kanten på fräsen går (jämför gummiläppen på en sänksågsskena). Rita ett streck på din bit, lägg strecket rätt och tryck sen ner tryckluftsbalken. Balken klämmer då fast både jigg och ämnet man ska fräsa i och sen fräser man ett spår exakt där man vill ha det.

Vi fräser med ett 10mm stål och ger 1,6mm frigång i djupjusteringen för fräshuvudet. Frigången måste vara mot den som kör, dvs ut i rummet, annars fräser man sönder sin mall och får börja om med att renskära den.

Plywooden har spår i sidorna så att man kan mata fram ny plywood efterhand och renfräsa den. Man kan använda valfri storlek på stål, det är bara att renfräsa efter det stålet man ska ha. Ekbitarna i sidorna (som är fästa i plywooden med maskinskruv i rampamuff) har spår i sig för att kunna korrigeras för olika tjocka ämnen. Just infästningen av plywooden i eken är nog inte så rejäl, funkar bra när vi kör, men känns lite klen för att allt ska funka när man hänger upp den på väggen etc..vi får se.

Jiggen är perfekt när man har vinklade streck, tex när man fräser ur för steg i ett vangstycke. Men om man som vi, ska fräsa vinkelrätt så kan man använda maskinens inbyggda "vinkelhakar". Det kräver dock att sinkmaskinen är väl justerad så att alla axlar linjerar perfekt med varandra. En fördel med vår jigg är att det fungerar perfekt även om maskinens x och y-axlar inte är perfekt linjerade. Sen går det med ögonmått efter kant att hamna väl inom 0,5mm vilket räcker i detta fallet.

En stor fördel med jiggen är att trycket neråt från plywooden agerar som ett urslagsskydd och ger ett fint snitt i ämnet på den sidan av spåret. Den andra sidan kan förbättras genom tejpning som syns på bilderna. Med tejpning och bra stål så blir det bara ett väldigt lätt skägg som är lätt att putsa bort. Med ett spiralstål med nedåt riktade skär blir det ännu bättre. Om det inte går att rensåga kanterna i efterhand så kan urslagsskydd lösas genom trälister som tvingas mot kanterna. Det kan dock vara lite meckigt och ta tid, så om möjlighet finns så rensågar vi hellre efteråt.

I vårt fall ska det fräsas en massa spår på tvären på en skiva. Viktigt är då att komma ihåg att göra skivan i övermått - annars finns risk att det inte går att klämma snitten närmast kanten pga att balken inte når till! Det blir istället rensågning i efterhand.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Redigerat:

Produkter som diskuteras: "skruva MDF"

MDF-skruv elförzinkad 200-pack FAST

För sammafogning av MDF-skivor

175 kr inkl moms

Läs mer

Modifiering av fräs!

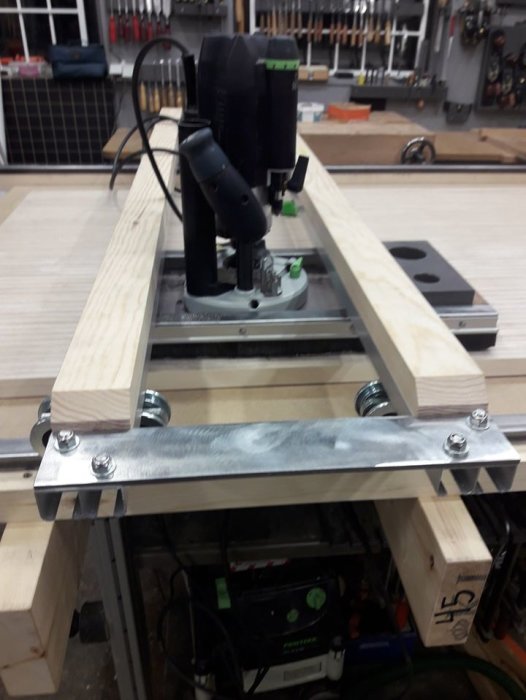

Idag stod det bland annat kantfräsning av en 70mm tjock plywoodkonstruktion (ett fundament till en skivspelare) på schemat. En uppgift där den stora Festool-fräsen, of 2200 är bra lämpad, kraftig och stabil. Tyvärr är det också ganska mycket tyngd som hänger ut över kanten på ämnet, vilket kan göra det jobbigt.

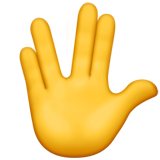

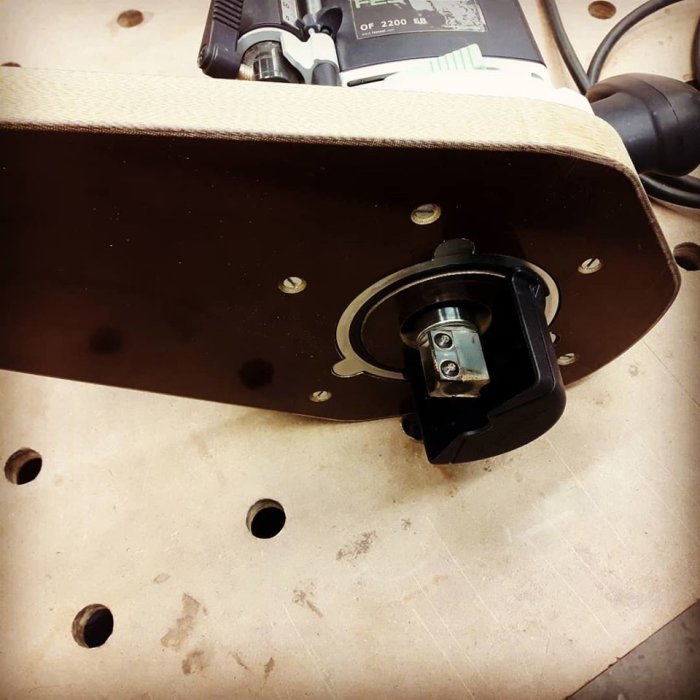

Efter lite diskussion så beslutades att vi tillverkade en ny lös sula. För att fungera bra som kantfräs så krävs också utsugskoppen, vilken fästs med magneter som är infrästa i sulan. Det var lite jobb, men det blev väldigt bra och stabilt. Hade hellre haft en 20mm sula, men vi hade bara 25mm fenolhartsskiva hemma, så den fick det blir. Undersidan är vaxad med renaissance wax.

Fäste för basplattan är tjuvad från en av originalbasarna (sitter bara med ett gäng M4 skruv), utsugskoppen kommer LAS-OF 1400 och sitter precis som där med magneter som vi fräste in i basen. Handtaget är samma som sitter tex för att låsa höjden på OF1010, dessa handtag återkommer på en massa ställen på Festools prylar och är väldigt bra till egna jiggar etc.

Som synes har vi, till skillnad från originalbasen, undvikit att maximera storleken på hålet i basen. Jag tycker att det är helt onödigt med större öppning än vad som behövs, det gör bara tipprisken större när man kantfräser tex ett hörn.

Idag stod det bland annat kantfräsning av en 70mm tjock plywoodkonstruktion (ett fundament till en skivspelare) på schemat. En uppgift där den stora Festool-fräsen, of 2200 är bra lämpad, kraftig och stabil. Tyvärr är det också ganska mycket tyngd som hänger ut över kanten på ämnet, vilket kan göra det jobbigt.

Efter lite diskussion så beslutades att vi tillverkade en ny lös sula. För att fungera bra som kantfräs så krävs också utsugskoppen, vilken fästs med magneter som är infrästa i sulan. Det var lite jobb, men det blev väldigt bra och stabilt. Hade hellre haft en 20mm sula, men vi hade bara 25mm fenolhartsskiva hemma, så den fick det blir. Undersidan är vaxad med renaissance wax.

Fäste för basplattan är tjuvad från en av originalbasarna (sitter bara med ett gäng M4 skruv), utsugskoppen kommer LAS-OF 1400 och sitter precis som där med magneter som vi fräste in i basen. Handtaget är samma som sitter tex för att låsa höjden på OF1010, dessa handtag återkommer på en massa ställen på Festools prylar och är väldigt bra till egna jiggar etc.

Som synes har vi, till skillnad från originalbasen, undvikit att maximera storleken på hålet i basen. Jag tycker att det är helt onödigt med större öppning än vad som behövs, det gör bara tipprisken större när man kantfräser tex ett hörn.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Skarvning av ändträ, skillnaden på relativ och absolut precision - och hur vi når en perfekt fog.

Alexandra arbetar med ett projekt i valnöt där det skall skarvas ändträ. Kraven är väldigt höga, vilket ställer mycket höga krav på kapningen av bitarna. Vår justersåg sågar väldigt exakt, men här kände vi ändå att vi ville dubbelgardera oss. Finns det ett litet fel i vinkeln på klingan eller inställningen av kapanhållet eller lutningen på justerbordet så dubblas detta när man sågar båda bitarna som vanligt, dvs till vänster om klingan.

För att undvika detta tillverkade Alexandra med hjälp av praktikanter ett extra långt kapanhåll som spänns fast utanpå det befintliga och sträcker sig ut på högersidan av klingan också. På så sätt får vi den stora fördelen av att en bit kapas på vänster sidan om klingan och den andra på höger sida om klingan, vilket gör att ett eventuellt vinkelfel mellan bitarna tar ut varandra och vi får en perfekt och rak skarv. Förutom tvingarna som håller anhåll och bitar vi sågar så monterades också en spillbit plywood som ett klingskydd när det vanliga fick höjas ur vägen.

Detta är ett typiskt exempel från när möbelsnickeri i det lilla sammanhanget hos oss skiljer sig från de stora fabrikerna. För oss som tillverkar enstyck eller väldigt små serier så handlar arbetet alltid om att bitarna skall relativt varandra vara perfekta. Fogarna måste vara perfekta och bitarna anpassas till varandra. Passar allting är vi hemma.

I ett större sammanhang jobbar man istället med en absolut precision - dvs delarna skall tillverkas mot mått och man har en tillåten avvikelse, tolerans, inom vilken mått, vinklar etc måste ligga. Detta är givetvis väldigt mycket mer effektivt i en stor produktion men otänkbart hos oss - vi har varken möjlighet att mäta sådana serier, eller något intresse - vi strävar ju bara efter den perfekta fogen.

Alexandra arbetar med ett projekt i valnöt där det skall skarvas ändträ. Kraven är väldigt höga, vilket ställer mycket höga krav på kapningen av bitarna. Vår justersåg sågar väldigt exakt, men här kände vi ändå att vi ville dubbelgardera oss. Finns det ett litet fel i vinkeln på klingan eller inställningen av kapanhållet eller lutningen på justerbordet så dubblas detta när man sågar båda bitarna som vanligt, dvs till vänster om klingan.

För att undvika detta tillverkade Alexandra med hjälp av praktikanter ett extra långt kapanhåll som spänns fast utanpå det befintliga och sträcker sig ut på högersidan av klingan också. På så sätt får vi den stora fördelen av att en bit kapas på vänster sidan om klingan och den andra på höger sida om klingan, vilket gör att ett eventuellt vinkelfel mellan bitarna tar ut varandra och vi får en perfekt och rak skarv. Förutom tvingarna som håller anhåll och bitar vi sågar så monterades också en spillbit plywood som ett klingskydd när det vanliga fick höjas ur vägen.

Detta är ett typiskt exempel från när möbelsnickeri i det lilla sammanhanget hos oss skiljer sig från de stora fabrikerna. För oss som tillverkar enstyck eller väldigt små serier så handlar arbetet alltid om att bitarna skall relativt varandra vara perfekta. Fogarna måste vara perfekta och bitarna anpassas till varandra. Passar allting är vi hemma.

I ett större sammanhang jobbar man istället med en absolut precision - dvs delarna skall tillverkas mot mått och man har en tillåten avvikelse, tolerans, inom vilken mått, vinklar etc måste ligga. Detta är givetvis väldigt mycket mer effektivt i en stor produktion men otänkbart hos oss - vi har varken möjlighet att mäta sådana serier, eller något intresse - vi strävar ju bara efter den perfekta fogen.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Frässläde à la Wikström, patronförvaring och allmänt slit! Vi har haft två toppenpraktikanter!

Anders och Jesper går andra terminen på TAU Learning i Malmö och har precis avslutat sex veckors praktik hos oss. De har gjort en utmärkt insats. Hårt arbete, intresse, nyfikenhet och god känsla har kännetecknat dem.

Som vanligt brukar praktikanterna få hjälpa till lite varstans, lära sig att slipa och bryna eggar samt, om möjligheten finns, ett eget projekt. Anders har varit huvudansvarig för vår nya frässläde, en design vi har stulit av Wikström Interiör och snickeri. Jesper fick i uppdrag att bringa ordning i lådan med fog- och limpatroner.

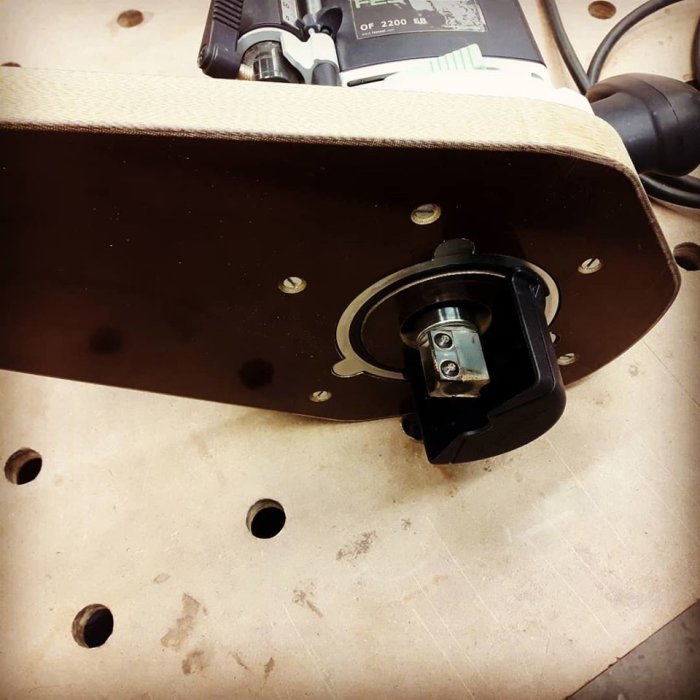

Frässläden utgick från Wikströms recept och skalades sen upp lite för att klara breda skivor utan att flexa. Det innebar massor av tänkade, konstruerande, svets, slip, kap, borra/gänga, fräsa etc etc för Anders. Inte så väldigt mycket trä involverat (snarare stål, polykarbonat och aluminium) men väldigt mycket av vårt tänk. Idag, på sista dagen av praktiken, blev allting äntligen klart och vi planade en bordsskiva, tillverkad av limmad plywood. Den är uppbyggd av över 600 bitar faner på högkant!

Släden fungerade väldigt väl! Och med lite träning så hittade Anders och Jesper också bästa sättet att köra den för att få så bra yta som möjligt. Som vanligt är det viktigt att ta hänsyn till med- och motmatning.

Patronförvaringen har länge varit ett sorgebarn. Förvisso använder vi inte dem så ofta, men det är ändå beklämmande att se hur allting bara låg rakt ner i en låda. Jesper & @Pysslarn ritade, konstruerade och fräste ut en konstruktion i plywood. Det fanns många krav. Hållbarhet på konstruktionen, överblick, åtkomst, möjlighet att förvara partroner med och utan pip samt med pipen sittande på sidan av patronen. Dessutom fick de inte kunna röra sig. Lösningen syns på bilden, mycket välfungerande. Vad som inte syns är att mellanväggarna är infrästa i både bottenstycke, bakstycke och front, en övning som krävde både tanke och handlag, vilket Jesper (med hjälp av vår helg-praktikant aka @Pysslarn ) ordnade utmärkt.

Anders och Jesper går andra terminen på TAU Learning i Malmö och har precis avslutat sex veckors praktik hos oss. De har gjort en utmärkt insats. Hårt arbete, intresse, nyfikenhet och god känsla har kännetecknat dem.

Som vanligt brukar praktikanterna få hjälpa till lite varstans, lära sig att slipa och bryna eggar samt, om möjligheten finns, ett eget projekt. Anders har varit huvudansvarig för vår nya frässläde, en design vi har stulit av Wikström Interiör och snickeri. Jesper fick i uppdrag att bringa ordning i lådan med fog- och limpatroner.

Frässläden utgick från Wikströms recept och skalades sen upp lite för att klara breda skivor utan att flexa. Det innebar massor av tänkade, konstruerande, svets, slip, kap, borra/gänga, fräsa etc etc för Anders. Inte så väldigt mycket trä involverat (snarare stål, polykarbonat och aluminium) men väldigt mycket av vårt tänk. Idag, på sista dagen av praktiken, blev allting äntligen klart och vi planade en bordsskiva, tillverkad av limmad plywood. Den är uppbyggd av över 600 bitar faner på högkant!

Släden fungerade väldigt väl! Och med lite träning så hittade Anders och Jesper också bästa sättet att köra den för att få så bra yta som möjligt. Som vanligt är det viktigt att ta hänsyn till med- och motmatning.

Patronförvaringen har länge varit ett sorgebarn. Förvisso använder vi inte dem så ofta, men det är ändå beklämmande att se hur allting bara låg rakt ner i en låda. Jesper & @Pysslarn ritade, konstruerade och fräste ut en konstruktion i plywood. Det fanns många krav. Hållbarhet på konstruktionen, överblick, åtkomst, möjlighet att förvara partroner med och utan pip samt med pipen sittande på sidan av patronen. Dessutom fick de inte kunna röra sig. Lösningen syns på bilden, mycket välfungerande. Vad som inte syns är att mellanväggarna är infrästa i både bottenstycke, bakstycke och front, en övning som krävde både tanke och handlag, vilket Jesper (med hjälp av vår helg-praktikant aka @Pysslarn ) ordnade utmärkt.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Redigerat:

Du vet hur jag hatar damm. Det var bara dålig kommunikation från min sida som gjorde att vi fick en 27mm slang också. Tanken var 2x50mm + 1x36 till maskinen. Förutom när plattan gick långt utanför skivan så dammade det nästan ingenting alls. Då körde vi ändå ner material motsvarande en 4mm plywood 2440x1000....Ola C skrev:

Limfog klar!

Här syns resultatet av den senaste tidens ändträskarvningar! 3 limfogskivor i amerikansk valnöt.

Det skall bli ett långt trappsteg där skivorna geras mot varandra för att följa formen hos ett befintligt fönsterparti.

Vi brukar tillverka helstavs limfogar men limfogar med skarvade stavar har vi aldrig gjort tidigare. I detta fallet hade vi dock inget val, det fanns helt enkelt inte valnöt i tillräckliga längder och kvalitet att uppbringa.

Innan projektet ens drog igång fanns det ett antal avvägningar att göra. Målet var en skiva med enhetlig färg men ändå ordentligt med liv i. Snickeriet skulle hålla högsta klass.

Som vanligt tillverkade vi stavarna i en bredd som passade dem och skivan i stort. Att inte ha fasta stavbredder är förvisso något mer jobb men ger ett mycket behagligare utseende, tycker vi i alla fall.

Men trots att stavbredderna varierade i skivan så var det viktigt att varje del hade stavarna i exakt samma ordning - eftersom de ska geras ihop i vinkel var det viktigt för att stavarna skall linjera upp perfekt med varandra. Som alltid lägger vi stor vikt vid att sammansättningen av träet skall harmonisera och kännas genomtänkt.

Detta gällde också placeringen av ändträskarvarna som dels skulle vara starka nog, dels placeras naturligt både med hänsyn tagen till den individuella skivan och till framtiden där de tre skivorna är sammanfogade. Det kan ibland kännas bakvänt att planera så långt fram, men det ger det där lilla extra när man undviker en olyckligt placerad skarv i slutprodukten.

Ändträskarvarna är förstärkta med en lös tapp i form av en domino.

Här syns resultatet av den senaste tidens ändträskarvningar! 3 limfogskivor i amerikansk valnöt.

Det skall bli ett långt trappsteg där skivorna geras mot varandra för att följa formen hos ett befintligt fönsterparti.

Vi brukar tillverka helstavs limfogar men limfogar med skarvade stavar har vi aldrig gjort tidigare. I detta fallet hade vi dock inget val, det fanns helt enkelt inte valnöt i tillräckliga längder och kvalitet att uppbringa.

Innan projektet ens drog igång fanns det ett antal avvägningar att göra. Målet var en skiva med enhetlig färg men ändå ordentligt med liv i. Snickeriet skulle hålla högsta klass.

Som vanligt tillverkade vi stavarna i en bredd som passade dem och skivan i stort. Att inte ha fasta stavbredder är förvisso något mer jobb men ger ett mycket behagligare utseende, tycker vi i alla fall.

Men trots att stavbredderna varierade i skivan så var det viktigt att varje del hade stavarna i exakt samma ordning - eftersom de ska geras ihop i vinkel var det viktigt för att stavarna skall linjera upp perfekt med varandra. Som alltid lägger vi stor vikt vid att sammansättningen av träet skall harmonisera och kännas genomtänkt.

Detta gällde också placeringen av ändträskarvarna som dels skulle vara starka nog, dels placeras naturligt både med hänsyn tagen till den individuella skivan och till framtiden där de tre skivorna är sammanfogade. Det kan ibland kännas bakvänt att planera så långt fram, men det ger det där lilla extra när man undviker en olyckligt placerad skarv i slutprodukten.

Ändträskarvarna är förstärkta med en lös tapp i form av en domino.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Tormek X Reglus!

Vi håller på och renoverar vår Tormek SA-250 vattenslipsten. Bland annat behövdes en ny huvudaxel och lager till denna, vilket fanns att få tag på. Dock är utseendet aningen annorlunda jämfört med vår maskin, så ett nytt hål behövde borras för en rörsprint. Tormek bifogade föredömligt en ritning för var man skulle borra.

Trots det är inte ett 4mm hål rakt igenom centrum av en rostfri 12mm axel det allra lättaste... In på arenan kommer vår schweiziska Reglus. En fantastisk fin gammal borrjig för precisionsborrning i sfärer, cylindrar och en massa andra konstiga former. Funktionen går i stort ut på att man placerar sitt föremål underst och en borrbussning ovanpå och sen klämmer man ihop paketet och borrar. Det är inte så ofta vi har den framme, men när den behövs är den guld värd!

Här kan du se mer hur en Reglus fungerar: https://www.youtube.com/watch?v=P3JErFmpJ14

Vi håller på och renoverar vår Tormek SA-250 vattenslipsten. Bland annat behövdes en ny huvudaxel och lager till denna, vilket fanns att få tag på. Dock är utseendet aningen annorlunda jämfört med vår maskin, så ett nytt hål behövde borras för en rörsprint. Tormek bifogade föredömligt en ritning för var man skulle borra.

Trots det är inte ett 4mm hål rakt igenom centrum av en rostfri 12mm axel det allra lättaste... In på arenan kommer vår schweiziska Reglus. En fantastisk fin gammal borrjig för precisionsborrning i sfärer, cylindrar och en massa andra konstiga former. Funktionen går i stort ut på att man placerar sitt föremål underst och en borrbussning ovanpå och sen klämmer man ihop paketet och borrar. Det är inte så ofta vi har den framme, men när den behövs är den guld värd!

Här kan du se mer hur en Reglus fungerar: https://www.youtube.com/watch?v=P3JErFmpJ14

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Tormek X!?...

X betyder ju tio o pulsen gick upp samma faktor i tron att dom äntligen hittat ratten för att speeda upp varvtalet en tiopotens. Men. Nä. Känner mig smålurad

För övrigt en eloge för inte helt genomusla bilder. Den sista e nog din bästa någonsin.

X betyder ju tio o pulsen gick upp samma faktor i tron att dom äntligen hittat ratten för att speeda upp varvtalet en tiopotens. Men. Nä. Känner mig smålurad

För övrigt en eloge för inte helt genomusla bilder. Den sista e nog din bästa någonsin.

Redigerat:

Och så var det förlust i sten-sax-påse igen....

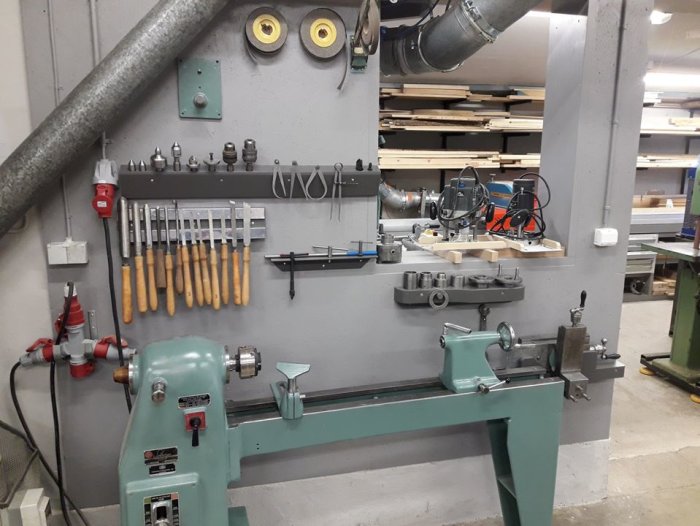

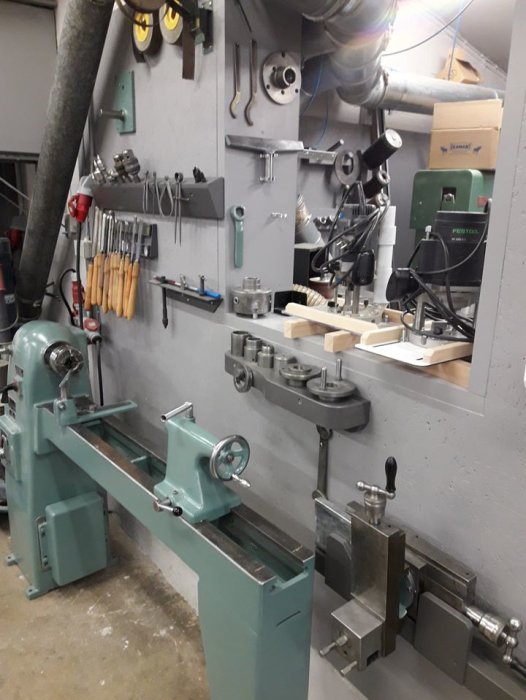

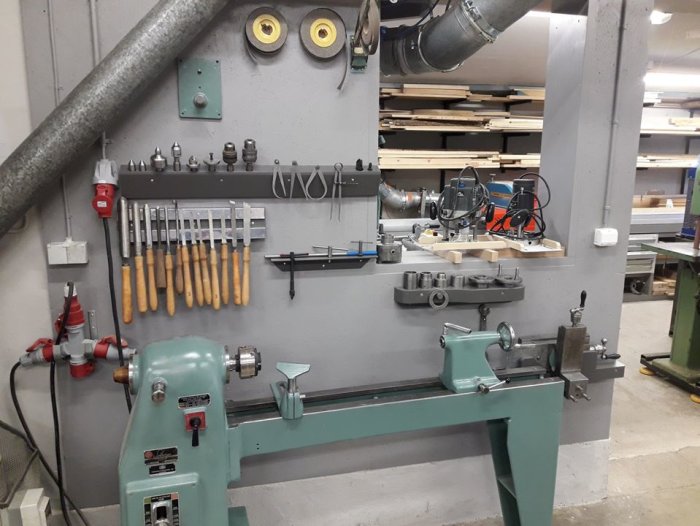

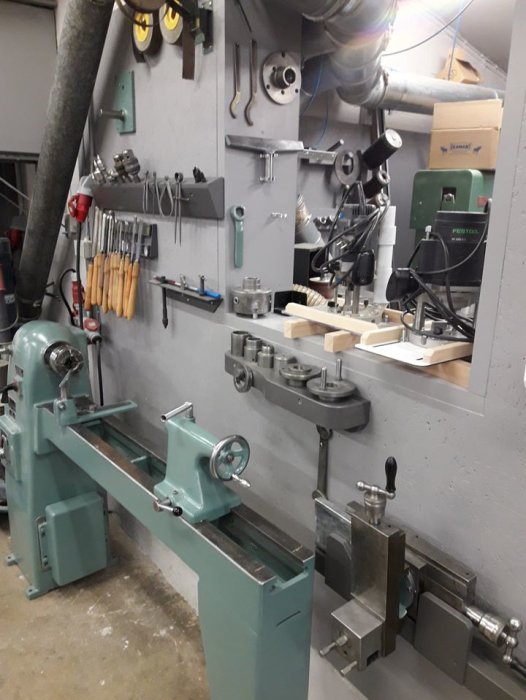

Återigen slog Jesper mig så nu står han och inviger den nyinköpta svarvchucken och jag ordnar månadens papper....

...jaja, jag slår honom nog nästa gång

Återigen slog Jesper mig så nu står han och inviger den nyinköpta svarvchucken och jag ordnar månadens papper....

...jaja, jag slår honom nog nästa gång

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder