22 383 läst · 67 svar

22k läst

67 svar

Byggtråd Shapeoko 2

Ungefär när jag har min klar (med lite tur) då.favino skrev:

Min erfarenhet av försändelser från USA är att speditörerna är ganska nog med moms/tull och inte lämnar det till mottagaren som de asiatiska fraktbolagen ofta gör.

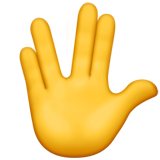

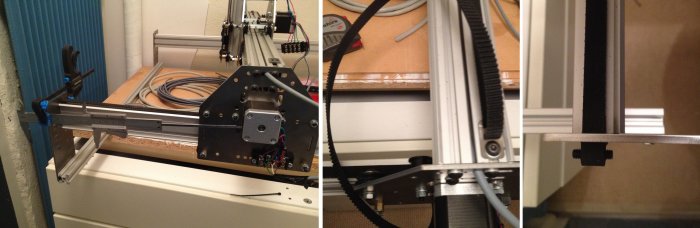

Nu har jag äntligen fått köra runt lite med den här maskinen, även om det bara var Y-axeln så börjar det kännas som att det händer något. Fick de saknade delarna från Tyskland och kunde nu spänna upp alla kuggremmar. Den här designen använder ändplattan på ena sidan och en spännbricka (som original Inventables) på andra sidan.

Gjorde en enkel test med ett fastspänt skjutmått för att värdera hur rätt inställningarna var och det stämde precis.

Dessvärre har tysken inte lagt ut inställningar för senaste GRBL utan enbart för 0.8c så det är det jag kör nu. Får ta tag i att skapa egna inställningar när allt snurrar.

Väntar nu bara på tillräckligt stora kabelkedjor och så måste jag inhandla en MDF-skiva till basen.

Gjorde en enkel test med ett fastspänt skjutmått för att värdera hur rätt inställningarna var och det stämde precis.

Dessvärre har tysken inte lagt ut inställningar för senaste GRBL utan enbart för 0.8c så det är det jag kör nu. Får ta tag i att skapa egna inställningar när allt snurrar.

Väntar nu bara på tillräckligt stora kabelkedjor och så måste jag inhandla en MDF-skiva till basen.

Produkter som diskuteras: "skjutmått"

Skjutmått

Skutmått, också känt som djupmått, är ett mätverktyg som används för att mäta djupet på hål, spår eller andra öppningar. De kan också användas för att kontrollera avståndet från en kant till ett invändigt ställe som är svårt

Läs mer

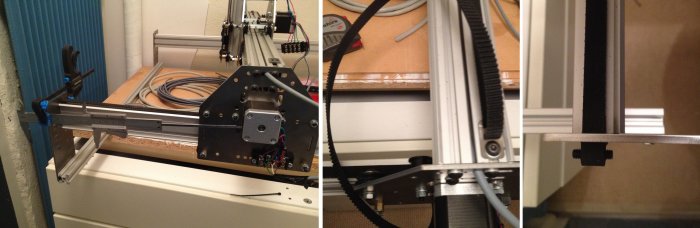

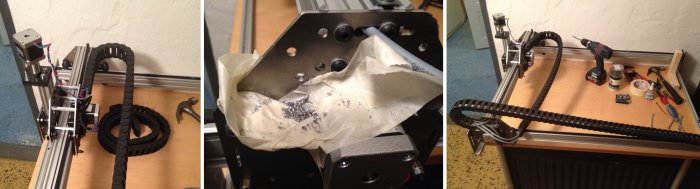

Idag dök det upp ett efterlängtat paket från Hongkong - kabelkedjorna! Köpte stora 15x30mm kedjor den här gången och det var verkligen monster i förhållande till de jag fick förra gången.

Efter att ha måttat runt på plåtarna fick inse att det inte fanns några matchande hål så det blev till att omsorgsfullt borra ett nytt hål på vardera plåt för kabelkedjorna. Jag tejpade upp ordentligt för att slippa få spånor i elektroniken, om man lägger till en tejp under med kladdet uppåt samlar man förvånansvärt mycket av spånorna!

Nu fattas det bara lite vinklar för mötande sida på kedjorna - de måste ju hållas parallella med profilerna för att hålla sitt läge under förflyttning. Dessutom visade det sig att en av kablarna var några decimeter för kort så den för jag nog göra om.

En kollega har lovat att skriva ut hållare till min Dremel 300 som blir den första fräsmotorn som får ta plats i den här fräsen. Hoppas få den någon gång nästa vecka. Måste även fixa en wasteboard under eftersom den behövs för att linjera maskinen rätt.

Efter att ha måttat runt på plåtarna fick inse att det inte fanns några matchande hål så det blev till att omsorgsfullt borra ett nytt hål på vardera plåt för kabelkedjorna. Jag tejpade upp ordentligt för att slippa få spånor i elektroniken, om man lägger till en tejp under med kladdet uppåt samlar man förvånansvärt mycket av spånorna!

Nu fattas det bara lite vinklar för mötande sida på kedjorna - de måste ju hållas parallella med profilerna för att hålla sitt läge under förflyttning. Dessutom visade det sig att en av kablarna var några decimeter för kort så den för jag nog göra om.

En kollega har lovat att skriva ut hållare till min Dremel 300 som blir den första fräsmotorn som får ta plats i den här fräsen. Hoppas få den någon gång nästa vecka. Måste även fixa en wasteboard under eftersom den behövs för att linjera maskinen rätt.

Nu var det tre veckor sedan jag uppdaterade här och det beror väl främst på att ett annat projekt har tagit en massa tid och sedan har jag väntat på lite prylar också.

Nu har jag dock fått till bottenplattan som blir 16mm MDF. Tänker mig att jag kommer att placera fräsen på något hyfsat stabilt bord också så att MDF-skivan får stöd överallt. MDF har ju en förmåga att svikta över tid...

Började med att fräsa ut monteringshål för skruvarna i MDF-skivan, vill ju gärna kunna skjuta in material från sidan utan att det tar i skruvarna och det är ju bra om materialet man fräser i kan hänga över kanten och ändå ligga tillräckligt plant.

Fastsättningen blir med speciella spårmuttrar som passar i profilen, dessa kostade bara omkring en tia styck så det kändes som en bra investering...

Efter/under montaget diagonalmätte jag för att säkra att alla fästpunkter satt rätt. Detta hade jag i princip redan justerat för att få Y-axeln att röra sig lätt så det blev bra direkt.

Testade lite snabbt med en mätklocka fäst på Z-plattan och det verkade som att MDF-plattan gav en 0,5-0,6mm dipp i mitten. Med stödbitarna i förgrunden som egentligen bara är MDF-bitar kapade till samma bredd som aluminiumramen så minskade denna dipp till ungefär 0,2mm vilket ändå känns rätt ok.

Nu återstår fästet till Dremeln, kollegan med 3D-printern kastade in handduken (på att göra utskriften) så jag får göra den i plywood eller något annat lämpligt material. ;/

Nu har jag dock fått till bottenplattan som blir 16mm MDF. Tänker mig att jag kommer att placera fräsen på något hyfsat stabilt bord också så att MDF-skivan får stöd överallt. MDF har ju en förmåga att svikta över tid...

Började med att fräsa ut monteringshål för skruvarna i MDF-skivan, vill ju gärna kunna skjuta in material från sidan utan att det tar i skruvarna och det är ju bra om materialet man fräser i kan hänga över kanten och ändå ligga tillräckligt plant.

Fastsättningen blir med speciella spårmuttrar som passar i profilen, dessa kostade bara omkring en tia styck så det kändes som en bra investering...

Efter/under montaget diagonalmätte jag för att säkra att alla fästpunkter satt rätt. Detta hade jag i princip redan justerat för att få Y-axeln att röra sig lätt så det blev bra direkt.

Testade lite snabbt med en mätklocka fäst på Z-plattan och det verkade som att MDF-plattan gav en 0,5-0,6mm dipp i mitten. Med stödbitarna i förgrunden som egentligen bara är MDF-bitar kapade till samma bredd som aluminiumramen så minskade denna dipp till ungefär 0,2mm vilket ändå känns rätt ok.

Nu återstår fästet till Dremeln, kollegan med 3D-printern kastade in handduken (på att göra utskriften) så jag får göra den i plywood eller något annat lämpligt material. ;/

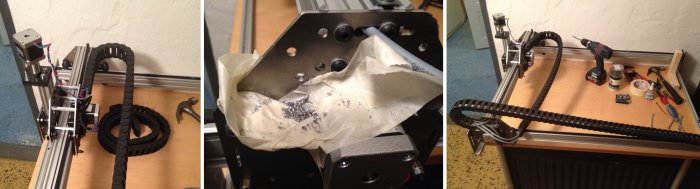

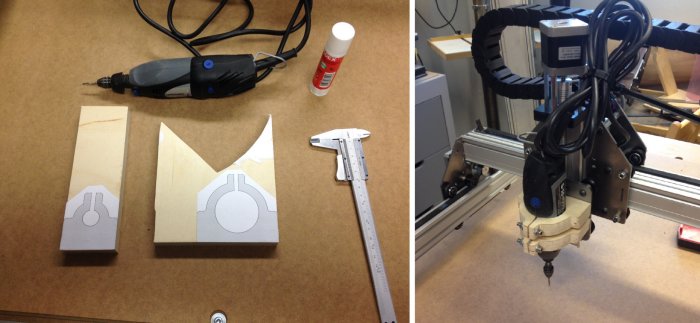

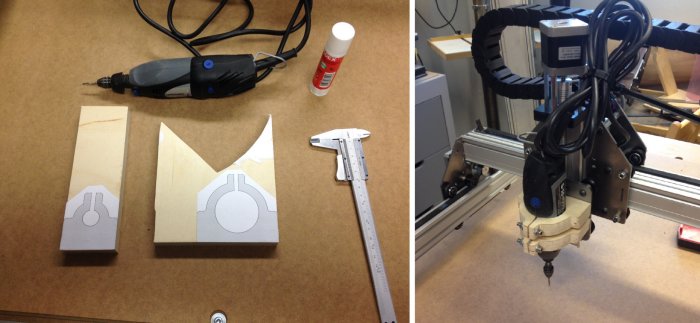

Dags för uppdatering igen, har haft mycket på jobbet och med andra projekt men framåt går det. Eftersom kollegan med 3D-skrivaren inte kunde fixa monteringsdetaljerna till Dremeln så fixade jag dessa på figursågen istället.

Hittade en färdig ritning på hållare till Dremel 300 (som är en äldre Dremel-modell och inte den vanligaste som används) där ett färste håller om kroppen och ett nere vid chucken. Till slut blev det dock så att jag istället valde dubbla hållare runt kroppen.

Det känns som att hållaren är tillräckligt stabil för att hålla i huset på dremeln, dessvärre är motoraxeln och chucken inte helt stabila så det finns väl risk för att få lite svaj där. HAr väl inte tänkt göra något som kräver mer än mm-precision men vi får se vad den presterar.

Nu återstår en släpkedjekabel med matning till fräsen, eftersom jag har tänkt byta till en större fräs längre fram känns det lika bra att dra något med 1,5mm2 direkt och sedan fixa ett uttag på själva X-släden.

Hittade en färdig ritning på hållare till Dremel 300 (som är en äldre Dremel-modell och inte den vanligaste som används) där ett färste håller om kroppen och ett nere vid chucken. Till slut blev det dock så att jag istället valde dubbla hållare runt kroppen.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Det känns som att hållaren är tillräckligt stabil för att hålla i huset på dremeln, dessvärre är motoraxeln och chucken inte helt stabila så det finns väl risk för att få lite svaj där. HAr väl inte tänkt göra något som kräver mer än mm-precision men vi får se vad den presterar.

Nu återstår en släpkedjekabel med matning till fräsen, eftersom jag har tänkt byta till en större fräs längre fram känns det lika bra att dra något med 1,5mm2 direkt och sedan fixa ett uttag på själva X-släden.

Har projektet dött ut? Nejdå - men det går i snigelfart.

Har hunnit göra klart bottenplattan med insats gängor (tack till Ola för tipset) från Biltema, blev väldigt mycket billigare än de första gängorna jag hittat och då har jag ändå satsat på ett rutnät med 7x6 st.

Började med att rita upp ett rutnåt med permanent-tusch. Blev faktiskt rätt snyggt om jag får säga det själv. Borrade sedan med 8mm borr alla hål från toppsidan med ett offermaterial under. Gjorde en enkel styrning av MDF som jag kunde positionera mitt i rutnätet och sedan få hyfsat raka hål.

Själva insatsgängorna är bara att skruva ned med en insexmejsel men det är enklare att få dem rakt med en skruvdragare. Ett par tag med en försänkare minska urflisningen i början av hålet.

Limmade även på några 20mm remsor på undersidan som skall minska MDF skivans benägenhet att hänga ned sig då den ju bara stöds på sidorna av aluramen.

Har hunnit göra klart bottenplattan med insats gängor (tack till Ola för tipset) från Biltema, blev väldigt mycket billigare än de första gängorna jag hittat och då har jag ändå satsat på ett rutnät med 7x6 st.

Började med att rita upp ett rutnåt med permanent-tusch. Blev faktiskt rätt snyggt om jag får säga det själv. Borrade sedan med 8mm borr alla hål från toppsidan med ett offermaterial under. Gjorde en enkel styrning av MDF som jag kunde positionera mitt i rutnätet och sedan få hyfsat raka hål.

Själva insatsgängorna är bara att skruva ned med en insexmejsel men det är enklare att få dem rakt med en skruvdragare. Ett par tag med en försänkare minska urflisningen i början av hålet.

Limmade även på några 20mm remsor på undersidan som skall minska MDF skivans benägenhet att hänga ned sig då den ju bara stöds på sidorna av aluramen.

Redigerat:

Nu har jag kommit igång på allvar och fräsa ut lite grejer, när det gäller mjukvaran i datorn känns Inventables egen webapplikation Easel som ett riktigt lätt sätt att komma igång. Det går att importera grafik i form av svg-filer och dessa går att skala och man bestämmer direkt i verktyget om man vill fräsa ut objektet eller göra relief.

Dottern gillar stjärnor så hon fick sin önskan uppfylld först men sedan försökte jag fräsa ut något som ni kanske känner igen...

Tack igen för T-shirten!

Dottern gillar stjärnor så hon fick sin önskan uppfylld först men sedan försökte jag fräsa ut något som ni kanske känner igen...

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Tack igen för T-shirten!

Redigerat:

Nu är det dags för uppgradering, som ni som har en Dremel kanske vet är ljudet ingen höjdare och eftersom man gärna har igång CNC-maskinen 20-30 minuter konstant så blir det ganska irriterande (för övriga familjen). Snubblade av en händelse över en youtube-film som försöker illustrera skillnaden i ljudnivå mellan Dremel (visserligen en klon) och Proxxon.

https://www.youtube.com/watch?v=takKXhoS_gA

Det kändes lovande från filmen så jag beställde en Proxxon FBS 240/E och lite smårylar från Conrad. Det visade sig att Conrad hade riktigt bra priser på släpkedjekabel (sådan kabel som man skall ha i rörliga delar) så det blev lite sådan kabel och ett litet uttag också. Tanken är att få till ett uttag på Z-axeln så att man slipper böja kabeln till fräsen i onödan.

Nästa projekt blir att fixa någon form av dammsugning nära stålet. Då blir ju förstås nästa problem att dammsugare låter mycket och blir varma...

https://www.youtube.com/watch?v=takKXhoS_gA

Det kändes lovande från filmen så jag beställde en Proxxon FBS 240/E och lite smårylar från Conrad. Det visade sig att Conrad hade riktigt bra priser på släpkedjekabel (sådan kabel som man skall ha i rörliga delar) så det blev lite sådan kabel och ett litet uttag också. Tanken är att få till ett uttag på Z-axeln så att man slipper böja kabeln till fräsen i onödan.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Nästa projekt blir att fixa någon form av dammsugning nära stålet. Då blir ju förstås nästa problem att dammsugare låter mycket och blir varma...

Den används men kanske inte så mycket som jag hade hoppats från början, dock är det symptomatiskt för de flesta verktyg/hobbies just nu.

Har kört en del skyltar, alltså gravering, har gjort flera små skyltar till bröllopspresenter som har varit uppskattade.

Det känns som att jag borde ta tag i projektet med dammsugarinkoppling men jag har inte hittat någon lämplig dammsugare ännu. Man vill ju inte att det skall låta för mycket och samtidigt måste den fungera länge.

Så här i efterhand skulle det också vara roligare med en kraftigare fräs.

Har kört en del skyltar, alltså gravering, har gjort flera små skyltar till bröllopspresenter som har varit uppskattade.

Det känns som att jag borde ta tag i projektet med dammsugarinkoppling men jag har inte hittat någon lämplig dammsugare ännu. Man vill ju inte att det skall låta för mycket och samtidigt måste den fungera länge.

Så här i efterhand skulle det också vara roligare med en kraftigare fräs.

Jag har varit väldigt sugen på en CNC-fräs länge. Men jag har inte haft tid till det och behövt lägga pengarna på andra verktyg. Men det är väldigt mycket pengar om man inte använder den. Men samtidigt så öppnas det massor med dörrar ifall man använder den.

Mer tid och pengar skulle man allt behöva!

Mer tid och pengar skulle man allt behöva!

Elektroniktokig

· 2 451 inlägg

Har en ox CNC på 1x1 meter och tyvärr så är det lite samma sak för mig att den används lite för lite. Trist för maskinen förtjänar bättre.

Det är ett ganska långt steg mellan idé och skärfil om man säger som så.

1. Få en idé

2. rita detaljen i fusion 360.

3. Baka filen för skärning med fusion. Bestäm villa verktyg som ska användas osv.

4. Starta upp cncdatorn och hoppas den inte har dött av allt damm i garaget.

5. Starta cncn, nolla positioner osv.

6. Montera material (givetvis är allt spill för litet och allt stort skivgods man har för stort så man måste kapa ner det.)

7. Ladda en maskinkodstolk i datorn.

8. Misslyckas med skärningen fem gånger

9. Få till skärningen

10. Inse att hela dagen gått.

Det är ett ganska långt steg mellan idé och skärfil om man säger som så.

1. Få en idé

2. rita detaljen i fusion 360.

3. Baka filen för skärning med fusion. Bestäm villa verktyg som ska användas osv.

4. Starta upp cncdatorn och hoppas den inte har dött av allt damm i garaget.

5. Starta cncn, nolla positioner osv.

6. Montera material (givetvis är allt spill för litet och allt stort skivgods man har för stort så man måste kapa ner det.)

7. Ladda en maskinkodstolk i datorn.

8. Misslyckas med skärningen fem gånger

9. Få till skärningen

10. Inse att hela dagen gått.

1-7 känner jag väl att jag kan överkomma. Men 8, vad är det som gör att skärningen misslyckas och vad får man då göra för att komma till punkt 9?

10 är ett vanligt problem för alla tror jag. Känns så med allt man gör. =)

10 är ett vanligt problem för alla tror jag. Känns så med allt man gör. =)