41 084 läst · 56 svar

41k läst

56 svar

Arduinostyrd interaktiv betongbänkskiva

Medlem

· Västerbottens län

· 17 926 inlägg

Kör man med det enkla, vatten, saltsyra och väteperoxid så kan man få en del otrevliga gaser. Har man tillgång till svavelsyra så gasar det inte.

Järnklorid måste värmas, men om det släpper ut gaser vet jag inte. Järnklorid är lite långsamt.

Framkallningen av fotoresisten gör man i NaOH i lagom dosering.

Exponeringen kräver en del experiment, min gamla kvartslampa gör det på 10 minuter.

Laminatet köper man färdigbelagt, det finns Positiv 20 för den som har tillgång till torkugn.

Filmen med kretsmönstret skriver man ut på transparent ritfilm (som måste tåla laserskrivarens värme).

Ritfilmen ser ut som smörpapper, det går INTE att få tillräcklig svärta på OH film, det är provat. Det är tom bättre att skriva ut på vanligt 70 grams kopierpapper. INTE OH film. Ritfilm finns hos Mattonbutiken.

Sedan finns en metod som kallas fototransfer där man skriver ut mönstret på en sida ur IKEA katalogen och för över till laminatet med strykjärn och sedan blöter bort IKEA sidan. Sedan etsar man.

Sedan ska det borras, glasfiberlaminat borras med hårdmetallborrar som är ganska sköra.

Ja det är en del att hålla reda på och lära sig.

Protte

Järnklorid måste värmas, men om det släpper ut gaser vet jag inte. Järnklorid är lite långsamt.

Framkallningen av fotoresisten gör man i NaOH i lagom dosering.

Exponeringen kräver en del experiment, min gamla kvartslampa gör det på 10 minuter.

Laminatet köper man färdigbelagt, det finns Positiv 20 för den som har tillgång till torkugn.

Filmen med kretsmönstret skriver man ut på transparent ritfilm (som måste tåla laserskrivarens värme).

Ritfilmen ser ut som smörpapper, det går INTE att få tillräcklig svärta på OH film, det är provat. Det är tom bättre att skriva ut på vanligt 70 grams kopierpapper. INTE OH film. Ritfilm finns hos Mattonbutiken.

Sedan finns en metod som kallas fototransfer där man skriver ut mönstret på en sida ur IKEA katalogen och för över till laminatet med strykjärn och sedan blöter bort IKEA sidan. Sedan etsar man.

Sedan ska det borras, glasfiberlaminat borras med hårdmetallborrar som är ganska sköra.

Ja det är en del att hålla reda på och lära sig.

Protte

Alternativt fräsa med en liten CNC om man vill slippa kemikalier.

Inredare

· Västra götaland

· 121 inlägg

Tack prototypen för bra utförligt svar!

Jag har fått tag på negativ UV-film som man själv monterar på laminaten, väldigt mycket billigare än färdigbelagda kort så jag tänkte testa med detta först och se hur det blir.. Är det nåt du har erfarenhet av?

Ritfilm från Mattonbutiken är ett bra tips, inte hört om det förut. Alla jag läst om verkar använda OH film, flera laserutskrifter som överlappar verkar funka för dem..

Jag har inte hunnit med att göra nåt mer med elektroniken men har experimenterat lite med ytbehandling av skivorna och har nu en metod som ser väldigt lovande ut..

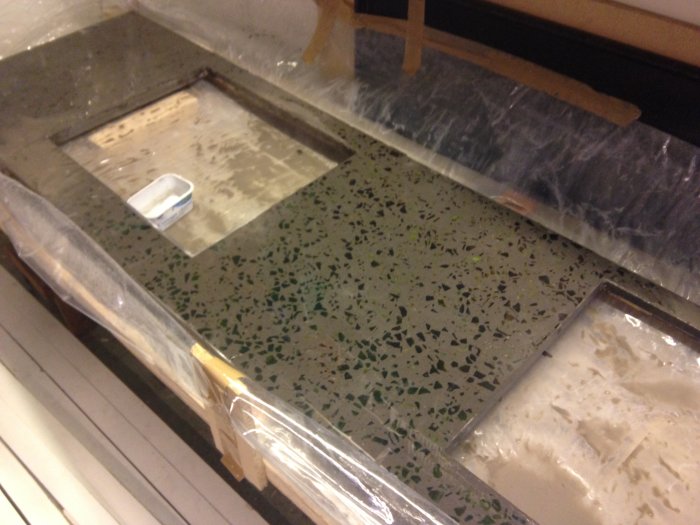

Har behandlat med en epoxi och därefter slipat ner till betongen, på det viset är alla porer slutna och det går att få en riktigt bra finish på ytan som inte alls känns plastig vilket andra porförslutande metoder jag sett kan göra.

Ytan slipad, inte jättebra bild med mobilkamera och blixt tyvärr

Jag slutade slipningen på 1500 grit trots att jag har diamantdiskar upp till 6000. Detta för att behålla lite av det råa i ytan (inte jättemycket det är trots allt väldigt slätt med 1500) samt att få lite mer fäste för vax som jag planerar att lägga på nu för att ytterligare skydda ytan mot fläckar samt ge den lite mer lyster..

En till liten film på prototypen efter slipning:

[video=vimeo;145716550]https://vimeo.com/145716550[/video]

samma ljusshow som tidigare men med mycket bättre yta

Nästa steg är nu att bygga UV-exponeringsbox, sen börja labba med kretskort och svetsa ihop en ställning till denna prototyp. Den kommer att bli ett vardagsrumsbord där skivan förhoppningsvis ska få ett interface för styrning av musik, film och belysning. Aldrig mer fjärrkontroller som försvinner utan allt ska kunna styras direkt mha bordet..

MVH Olle

Jag har fått tag på negativ UV-film som man själv monterar på laminaten, väldigt mycket billigare än färdigbelagda kort så jag tänkte testa med detta först och se hur det blir.. Är det nåt du har erfarenhet av?

Ritfilm från Mattonbutiken är ett bra tips, inte hört om det förut. Alla jag läst om verkar använda OH film, flera laserutskrifter som överlappar verkar funka för dem..

Jag har inte hunnit med att göra nåt mer med elektroniken men har experimenterat lite med ytbehandling av skivorna och har nu en metod som ser väldigt lovande ut..

Har behandlat med en epoxi och därefter slipat ner till betongen, på det viset är alla porer slutna och det går att få en riktigt bra finish på ytan som inte alls känns plastig vilket andra porförslutande metoder jag sett kan göra.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Ytan slipad, inte jättebra bild med mobilkamera och blixt tyvärr

Jag slutade slipningen på 1500 grit trots att jag har diamantdiskar upp till 6000. Detta för att behålla lite av det råa i ytan (inte jättemycket det är trots allt väldigt slätt med 1500) samt att få lite mer fäste för vax som jag planerar att lägga på nu för att ytterligare skydda ytan mot fläckar samt ge den lite mer lyster..

En till liten film på prototypen efter slipning:

[video=vimeo;145716550]https://vimeo.com/145716550[/video]

samma ljusshow som tidigare men med mycket bättre yta

Nästa steg är nu att bygga UV-exponeringsbox, sen börja labba med kretskort och svetsa ihop en ställning till denna prototyp. Den kommer att bli ett vardagsrumsbord där skivan förhoppningsvis ska få ett interface för styrning av musik, film och belysning. Aldrig mer fjärrkontroller som försvinner utan allt ska kunna styras direkt mha bordet..

MVH Olle

Galet fräckt! Följer detta med spänning.

Ang hitta bra material liknande epoxy, så såg jag m barnen häromveckan på Barnkanalen, Junk, där en kreatör smälte div plast och skapade fritt. Han använde bl.a någon form av glasklar komponent för att skapa. Kanske denna plastprodukt kan hjälpa dig.. Kolla 15-17min in i klippet där han blandar komponenterna. Slutprodukten kan ses 24:45-25:45ca.

http://www.svtplay.se/video/1041974/junk/avsnitt-7?start=auto

Ang hitta bra material liknande epoxy, så såg jag m barnen häromveckan på Barnkanalen, Junk, där en kreatör smälte div plast och skapade fritt. Han använde bl.a någon form av glasklar komponent för att skapa. Kanske denna plastprodukt kan hjälpa dig.. Kolla 15-17min in i klippet där han blandar komponenterna. Slutprodukten kan ses 24:45-25:45ca.

http://www.svtplay.se/video/1041974/junk/avsnitt-7?start=auto

B

breakman

Hobbyelektriker

· Västernorrland

· 1 514 inlägg

breakman

Hobbyelektriker

- Västernorrland

- 1 514 inlägg

Varför nöja sig med bänkskivan?

https://youtu.be/bWjpBznbJfA

https://youtu.be/bWjpBznbJfA

Kan själv!

· Trelleborg

· 16 705 inlägg

Inredare

· Västra götaland

· 121 inlägg

Hej,

Jag vill börja med att be så mycket om ursäkt för uteblivna uppdateringar. Är lite utav en periodare när det kommer till forumliv (och allt annat också för den delen)..

Jag har länge tänkt att jag skulle vilja uppdatera den här tråden och ge er fortsättningen men det har bara inte blivit av. Är väldigt mycket att gå in på om jag ska ge den detaljerade bilden och det har jag inte tid med nu heller så tänkte ge en hyfsat snabb sammanfattning av vad som hänt så ni inte tror att jag gett upp.

I april för snart två år sedan disputerade jag och blev plötsligt arbetslös och fick massa tid för projekt. Drog igång fler projekt än jag avslutade då jag tyvärr är alltför ivrig att köra igång med nya grejer. Detta projekt blev nästan helt klart, några smågrejer jag skulle vilja fixa till (mest mjukvarumässigt) och att det inte är 100% klart är ytterligare en anledning att nån uppdatering inte har blivit av. Skulle ju vilja visa upp slutprodukten färdig..

Första steget för att bygga själva bänkskivan var att få en helt horisontell arbetsyta, givetvis millimeterprecision då epoxin inte fick rinna iväg. På ett ojämt källargolv pallade jag upp remsor av melaminskivor i våg och låste dessa med fogskum, sen på med en spånplatta. Kanske detta steg var väl ambitiöst men kunde inte chansa, inget fick verkligen gå fel...

När allt låg rätt blev det vågrätt

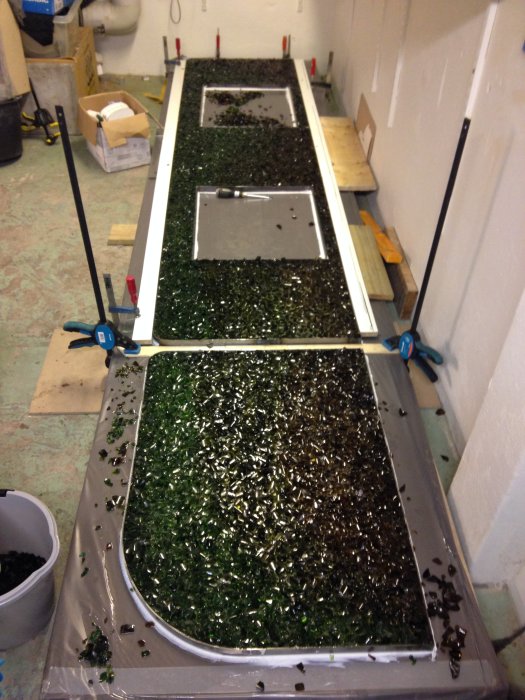

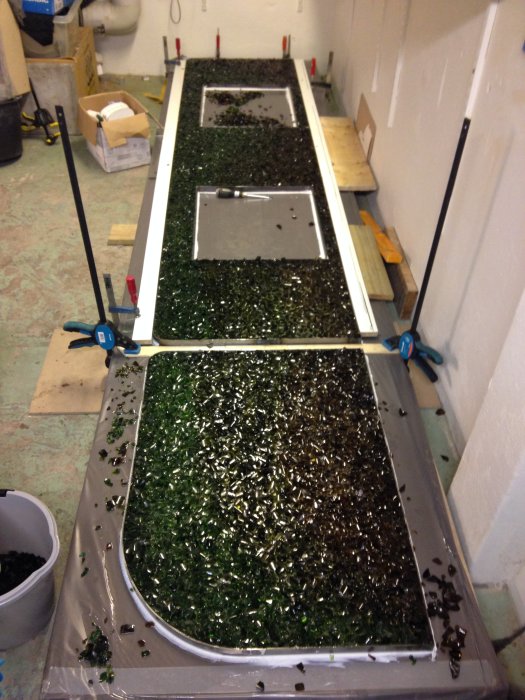

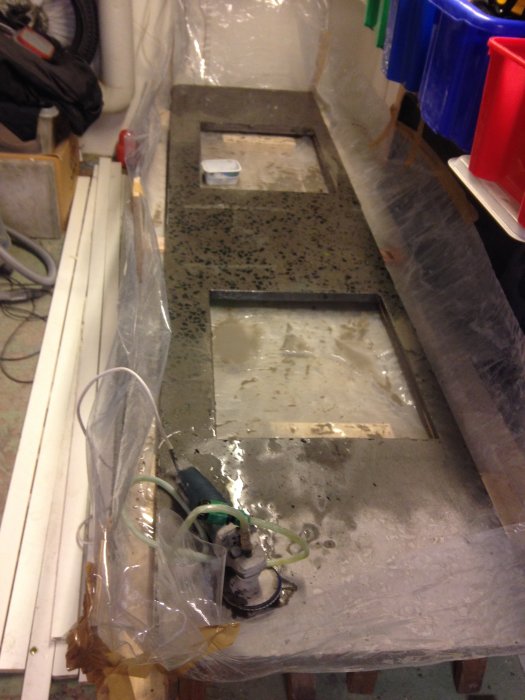

Kanterna på skivorna ville jag ha i stål så böjde till och svetsade ihop plattjärn, både för ytterkanter och dessutom två ramar där ho och häll skulle placeras. Dessa stålkanter stabiliserar hela skivan och detta är väldigt viktig, särskilt med de smala passagerna kring ho och häll.

Ramar för de två skivorna

Spånplattan plastades in i byggplast för att epoxin inte skulle fästa i den och sen började det tidskrävande arbetet att skära glas. Glaset fick jag ta gratis ur en container på ett glasmästeri som tyckte mitt projekt lät spännande. Varje lager glas var tvunget att överlappa det underliggande för att få en stabil konstruktion, inga generalskarvar här inte...

glasskärning

De vita kanterna är till för att stabilisera det hela ytterligare, 2.7m långa plattjärn har en tendens att bågna iväg lite och det får absolut inte hända under "gjutningen"...

För att öka vidhäftningen mellan glaslagren slipades (eller snarare repades) alla skivor för hand med diamantslipskivor.

Repat glas

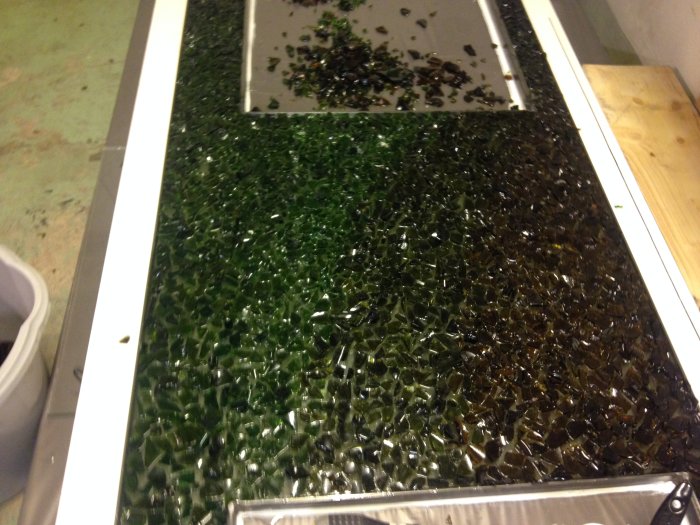

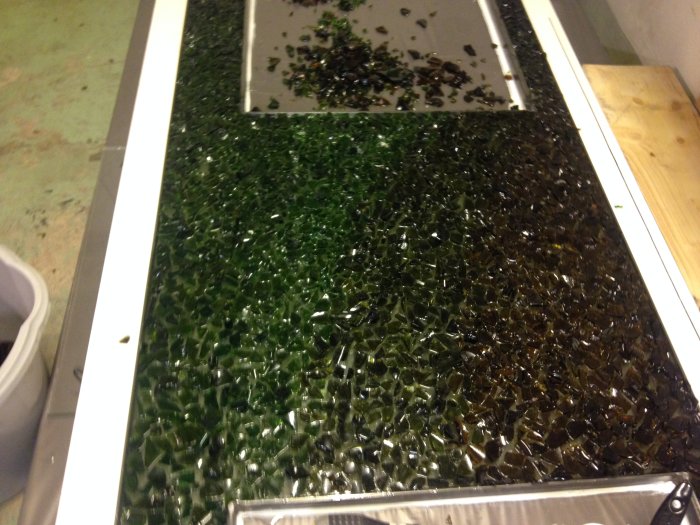

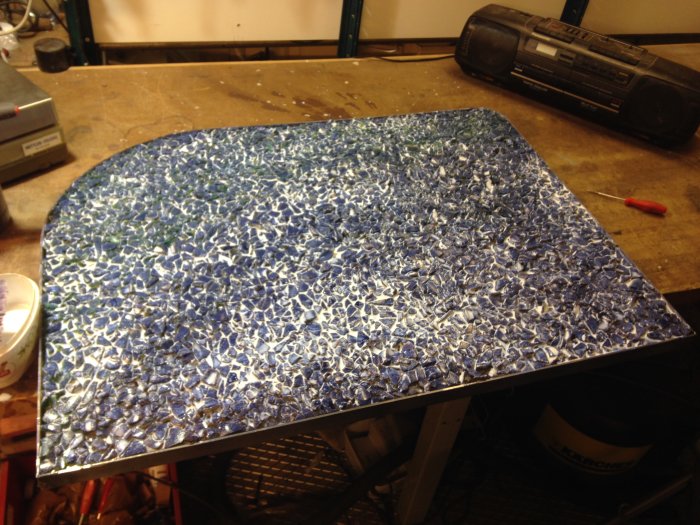

Sen går vi vidare till glaskrosset. Jag samlade under en tid på mig en hel del flaskor från diverse fester. De bästa flaskorna är de med riktigt tjockt glas, typ champagne flaskor. När de är krossade så blir det mer som grus, tunnväggiga flaskor ger mer tunna skärvor som lägger sig platt och blir då svårare att få till den pixliga looken jag är ute efter.

En bråkdel av alla rendiskade flaskor jag samlat på mig

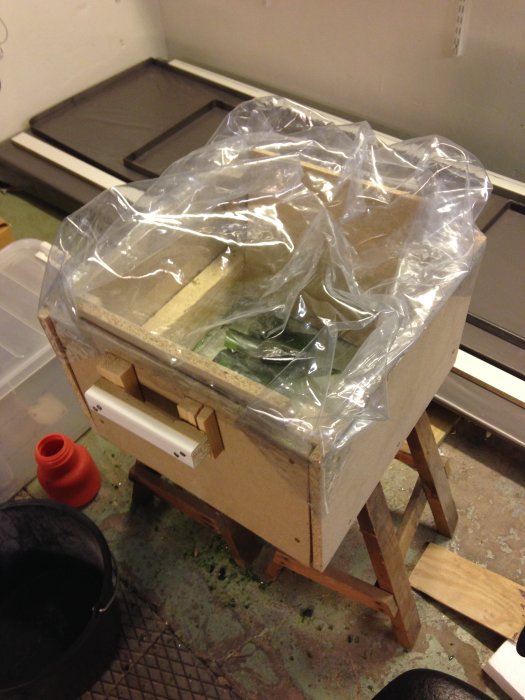

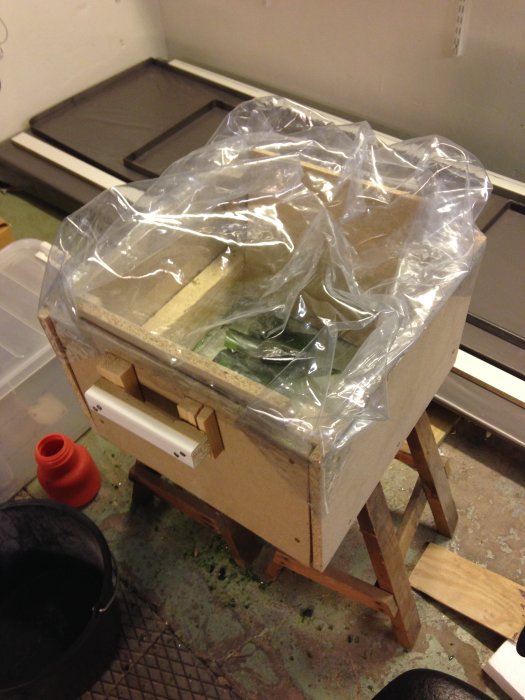

Att krossa flaskor kan man tycka ska vara det enklaste i världen men det visade sig att detta var ett ganska energikrävande jobb som inte är helt självklart när det handlar om stora mängder.. För att krossa dem byggde jag en låda för ändamålet. Bottnen var en betongplatta och toppen en klar plastfilm för att minska flygande glassplitter. I topplasten gjorde jag ett hål i vilket jag kunde sticka in handen och med en hammare krossa flaskorna, en och en.. Hela lådan kunde sen lyftas av stenplattan och glassplittret kunde borstas ner i hinkar.

Glaskross

Innan jag krossade flaskorna repade jag också dem för att öka vidhäftningen till epoxin. Kunde bara göra utsidan men tänkte bättre en sida repad än ingen...

Repade flaskor med vinkelslipen

Champagneflaskor finns inte i brunt tyvärr (vad jag vet iaf) så testade massa olika bruna ölflaskor. Inga hade riktigt tjockt glas men det tjockaste var i halsar och bottnar så använde mestadels de delarna..

halsar och bottnar

Mina grannar var väl inte överlyckliga över ljudet från mitt glaskrossande precis under deras vardagsrum och råkade hålla på lite väl sent en kväll. Dagen efter fick de denna:

Förlåtkaka

Varvat med arbetet med själva skivan la jag ganska mycket tid på att pilla med elektroniken. Tillverkade paneler av MDF vilka jag monterade dioderna i. Lödde många tusen lödpunkter och hade panelerna så gott som klara när jag bestämde mig för att skippa dem helt och istället köra på slingor med RGB dioder. Hade nämligen gjort lite tester och såg att glaset släppte igenom färgat ljus ganska bra.

panelerna som sen skrotades

Jag drog ut på det ganska länge innan jag slutligen kom till skott och plastade ihop hela skivan. Var galet rädd att nåt skulle gå fel, jag hade ju bara en chans iom att jag aldrig skulle få för mig att göra om allt detta arbete.. Med epoxikladd på handskarna, och det mesta annat också för den delen, var det inte läge att plocka upp kameran så tyvärr finns det inte mycket bilder från detta steg förrän det var typ klart.

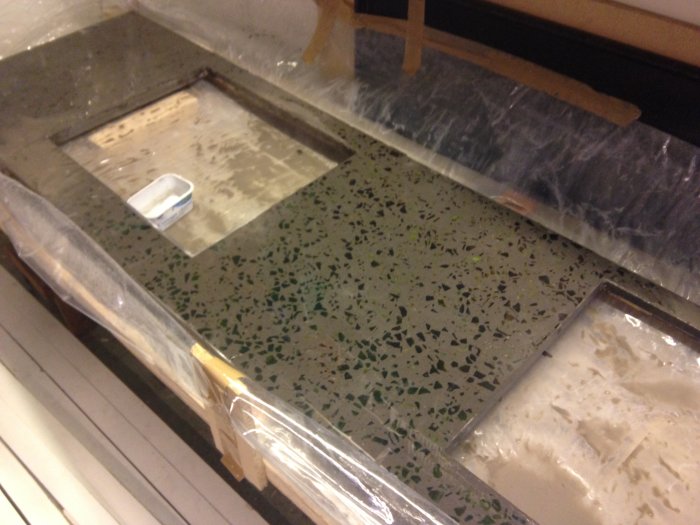

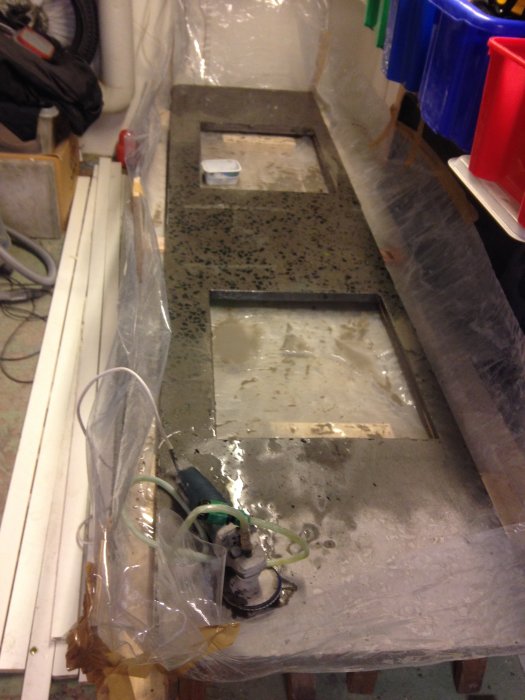

plastat och klart

Glasbitarna på ytan placerades ut en och en för att lägga dem med den slipade sidan nedåt i epoxin. Som ni ser är det olika fält med de tre olika färgerna på glaset..

Det kommer mera, har maxat antalet bilder i detta inlägg...

Jag vill börja med att be så mycket om ursäkt för uteblivna uppdateringar. Är lite utav en periodare när det kommer till forumliv (och allt annat också för den delen)..

Jag har länge tänkt att jag skulle vilja uppdatera den här tråden och ge er fortsättningen men det har bara inte blivit av. Är väldigt mycket att gå in på om jag ska ge den detaljerade bilden och det har jag inte tid med nu heller så tänkte ge en hyfsat snabb sammanfattning av vad som hänt så ni inte tror att jag gett upp.

I april för snart två år sedan disputerade jag och blev plötsligt arbetslös och fick massa tid för projekt. Drog igång fler projekt än jag avslutade då jag tyvärr är alltför ivrig att köra igång med nya grejer. Detta projekt blev nästan helt klart, några smågrejer jag skulle vilja fixa till (mest mjukvarumässigt) och att det inte är 100% klart är ytterligare en anledning att nån uppdatering inte har blivit av. Skulle ju vilja visa upp slutprodukten färdig..

Första steget för att bygga själva bänkskivan var att få en helt horisontell arbetsyta, givetvis millimeterprecision då epoxin inte fick rinna iväg. På ett ojämt källargolv pallade jag upp remsor av melaminskivor i våg och låste dessa med fogskum, sen på med en spånplatta. Kanske detta steg var väl ambitiöst men kunde inte chansa, inget fick verkligen gå fel...

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

När allt låg rätt blev det vågrätt

Kanterna på skivorna ville jag ha i stål så böjde till och svetsade ihop plattjärn, både för ytterkanter och dessutom två ramar där ho och häll skulle placeras. Dessa stålkanter stabiliserar hela skivan och detta är väldigt viktig, särskilt med de smala passagerna kring ho och häll.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Ramar för de två skivorna

Spånplattan plastades in i byggplast för att epoxin inte skulle fästa i den och sen började det tidskrävande arbetet att skära glas. Glaset fick jag ta gratis ur en container på ett glasmästeri som tyckte mitt projekt lät spännande. Varje lager glas var tvunget att överlappa det underliggande för att få en stabil konstruktion, inga generalskarvar här inte...

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

glasskärning

De vita kanterna är till för att stabilisera det hela ytterligare, 2.7m långa plattjärn har en tendens att bågna iväg lite och det får absolut inte hända under "gjutningen"...

För att öka vidhäftningen mellan glaslagren slipades (eller snarare repades) alla skivor för hand med diamantslipskivor.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Repat glas

Sen går vi vidare till glaskrosset. Jag samlade under en tid på mig en hel del flaskor från diverse fester. De bästa flaskorna är de med riktigt tjockt glas, typ champagne flaskor. När de är krossade så blir det mer som grus, tunnväggiga flaskor ger mer tunna skärvor som lägger sig platt och blir då svårare att få till den pixliga looken jag är ute efter.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

En bråkdel av alla rendiskade flaskor jag samlat på mig

Att krossa flaskor kan man tycka ska vara det enklaste i världen men det visade sig att detta var ett ganska energikrävande jobb som inte är helt självklart när det handlar om stora mängder.. För att krossa dem byggde jag en låda för ändamålet. Bottnen var en betongplatta och toppen en klar plastfilm för att minska flygande glassplitter. I topplasten gjorde jag ett hål i vilket jag kunde sticka in handen och med en hammare krossa flaskorna, en och en.. Hela lådan kunde sen lyftas av stenplattan och glassplittret kunde borstas ner i hinkar.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Glaskross

Innan jag krossade flaskorna repade jag också dem för att öka vidhäftningen till epoxin. Kunde bara göra utsidan men tänkte bättre en sida repad än ingen...

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Repade flaskor med vinkelslipen

Champagneflaskor finns inte i brunt tyvärr (vad jag vet iaf) så testade massa olika bruna ölflaskor. Inga hade riktigt tjockt glas men det tjockaste var i halsar och bottnar så använde mestadels de delarna..

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

halsar och bottnar

Mina grannar var väl inte överlyckliga över ljudet från mitt glaskrossande precis under deras vardagsrum och råkade hålla på lite väl sent en kväll. Dagen efter fick de denna:

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Förlåtkaka

Varvat med arbetet med själva skivan la jag ganska mycket tid på att pilla med elektroniken. Tillverkade paneler av MDF vilka jag monterade dioderna i. Lödde många tusen lödpunkter och hade panelerna så gott som klara när jag bestämde mig för att skippa dem helt och istället köra på slingor med RGB dioder. Hade nämligen gjort lite tester och såg att glaset släppte igenom färgat ljus ganska bra.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

panelerna som sen skrotades

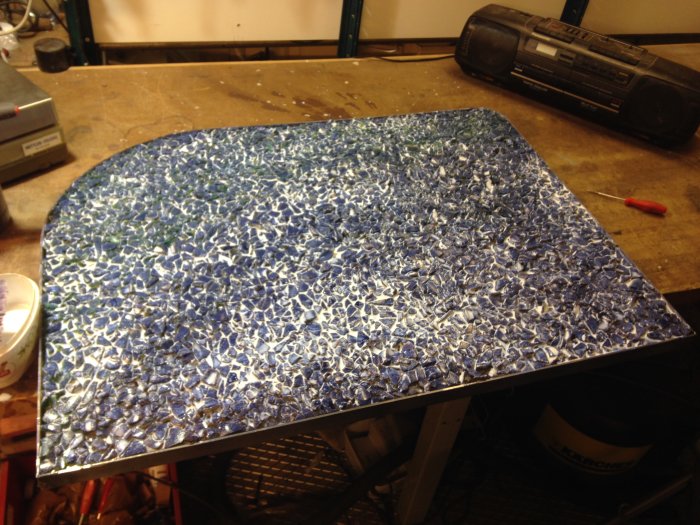

Jag drog ut på det ganska länge innan jag slutligen kom till skott och plastade ihop hela skivan. Var galet rädd att nåt skulle gå fel, jag hade ju bara en chans iom att jag aldrig skulle få för mig att göra om allt detta arbete.. Med epoxikladd på handskarna, och det mesta annat också för den delen, var det inte läge att plocka upp kameran så tyvärr finns det inte mycket bilder från detta steg förrän det var typ klart.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

plastat och klart

Glasbitarna på ytan placerades ut en och en för att lägga dem med den slipade sidan nedåt i epoxin. Som ni ser är det olika fält med de tre olika färgerna på glaset..

Det kommer mera, har maxat antalet bilder i detta inlägg...

Men vaddåHighflower skrev:

Mycket välkommen tillbaka, ska bli spännande det här, du har alltid haft en så otroligt skön touch och stil på dina projekt (tycker jag iaf).

Inredare

· Västra götaland

· 121 inlägg

När epoxin hade härdat en dryg vecka var det dags för nästa steg. För att öka betongens vidhäftningen mot glas och epoxi blästrades skivorna.

Blästrade glasskivor

Efter blästring primades skivorna med betongprimer som fäste bra mot de blästrade ytorna.

Primer pålagt

Slutligen kladdade jag på en pigmenterad betongmix. Slängde denna med kraft mot skivorna för att den skulle fylla upp alla hålrum mellan glasbitarna.

Betong påspacklat

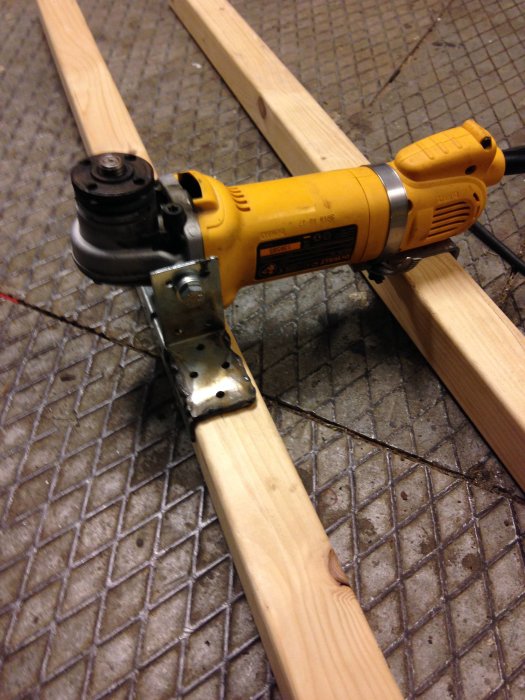

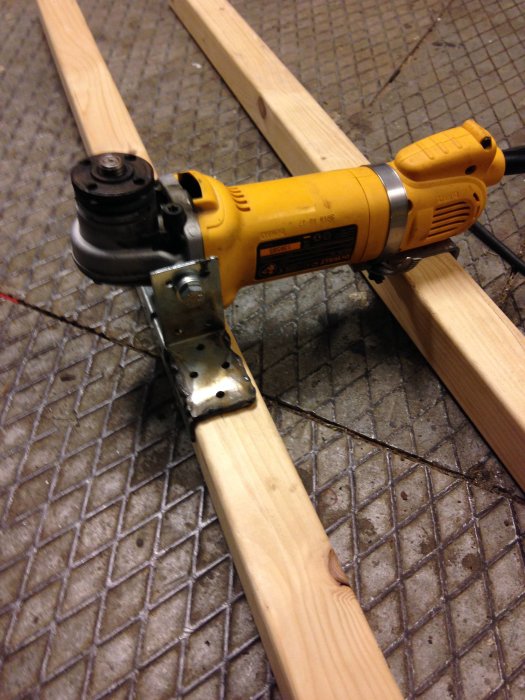

Som ni ser är nu ytan på skivorna väldigt ojämn och detta är inget man ställer sig och slipar ner med 100 grit diamantdiscar direkt. Först måste de planas av, på flera ställen skulle så mycket som en centimeter av ytskiktet bort. För att få detta helt plant byggde jag en improviserad planfräs för vinkelslipen. Tillverkade några plåtvinklar och monterade vinkelslipen på reglar. Den kunde då glida fritt i två dimensioner utan att riskera att den gick för djupt. Minsta lilla jack skulle förstöra skivan så det var ganska lite nervöst arbete detta…

planfräs in action

Planingen gick över förväntan men många porer och små hålrum hade ändå bildats. Inget som inte gick att spackla över ytterligare en gång. Hade varit så pass förutseende att jag sparat ganska mycket av betongmixen för detta för att vara säker på att få exakt identisk kulör.

Spackling nödvändig

Vad som kom att bli det allra största arbetet med de här bänkskivorna var slipjobbet som inleddes nu. Började på 50 grit och jobbade mig upp till 10000 grit. Detta tog ett par veckor och då jobbade jag ändå ganska intensivt. Problemet här var att jag hade “fel” verktyg. Hade köpt en elektrisk våtslip från kina och den saknade kylning och blev väldigt fort överhettad. Dessutom är som vi nog alla vet kinesiskt skräp inte helt vattensäkert. Slipmaskinen blev elektriskt ledande ett antal gånger och jag fick några obehagliga kyssar. Jobbade sen med gummistövlar och gummihandskar och det hjälpte ok. (Behöver inte massa kommentarer om hur farligt detta var, ok?)

slipning

Just nu hittar jag inte bilderna på all elektronik, och de nya panelerna jag byggde. Har de någonstans och kan komplettera med det framöver. Det alla väntat på är väl en litet klipp på det färdiga resultatet. Här kommer ett första exempelprogram:

Testprogram

Denna filmsnutt klippte jag ihop när jag höll en inspirationsföreläsning med företaget jag nu jobbar på, därav texten i slutet. Hoppas jag inte blir bannad för smygreklam nu...

Min ambition är att uppdatera lite mer frekvent framöver, har mååånga projekt jag skulle kunna dela med mig av om intresse finns... Inget lika stort som detta dock..

På återseende om förhoppningsvis inte alltför länge!

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Blästrade glasskivor

Efter blästring primades skivorna med betongprimer som fäste bra mot de blästrade ytorna.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Primer pålagt

Slutligen kladdade jag på en pigmenterad betongmix. Slängde denna med kraft mot skivorna för att den skulle fylla upp alla hålrum mellan glasbitarna.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Betong påspacklat

Som ni ser är nu ytan på skivorna väldigt ojämn och detta är inget man ställer sig och slipar ner med 100 grit diamantdiscar direkt. Först måste de planas av, på flera ställen skulle så mycket som en centimeter av ytskiktet bort. För att få detta helt plant byggde jag en improviserad planfräs för vinkelslipen. Tillverkade några plåtvinklar och monterade vinkelslipen på reglar. Den kunde då glida fritt i två dimensioner utan att riskera att den gick för djupt. Minsta lilla jack skulle förstöra skivan så det var ganska lite nervöst arbete detta…

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

planfräs in action

Planingen gick över förväntan men många porer och små hålrum hade ändå bildats. Inget som inte gick att spackla över ytterligare en gång. Hade varit så pass förutseende att jag sparat ganska mycket av betongmixen för detta för att vara säker på att få exakt identisk kulör.

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Spackling nödvändig

Vad som kom att bli det allra största arbetet med de här bänkskivorna var slipjobbet som inleddes nu. Började på 50 grit och jobbade mig upp till 10000 grit. Detta tog ett par veckor och då jobbade jag ändå ganska intensivt. Problemet här var att jag hade “fel” verktyg. Hade köpt en elektrisk våtslip från kina och den saknade kylning och blev väldigt fort överhettad. Dessutom är som vi nog alla vet kinesiskt skräp inte helt vattensäkert. Slipmaskinen blev elektriskt ledande ett antal gånger och jag fick några obehagliga kyssar. Jobbade sen med gummistövlar och gummihandskar och det hjälpte ok. (Behöver inte massa kommentarer om hur farligt detta var, ok?)

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

Inloggade ser högupplösta bilder

Logga in

Skapa konto

Gratis och tar endast 30 sekunder

slipning

Just nu hittar jag inte bilderna på all elektronik, och de nya panelerna jag byggde. Har de någonstans och kan komplettera med det framöver. Det alla väntat på är väl en litet klipp på det färdiga resultatet. Här kommer ett första exempelprogram:

Testprogram

Denna filmsnutt klippte jag ihop när jag höll en inspirationsföreläsning med företaget jag nu jobbar på, därav texten i slutet. Hoppas jag inte blir bannad för smygreklam nu...

Min ambition är att uppdatera lite mer frekvent framöver, har mååånga projekt jag skulle kunna dela med mig av om intresse finns... Inget lika stort som detta dock..

På återseende om förhoppningsvis inte alltför länge!