13 157 läst · 50 svar

13k läst

50 svar

Projekttråd: Soffbord

För att exponera hyllan kan du göra en enkel sak med stämjärn eller dylikt, rätt enkelt iafa: du fixar så att hyllan får ett antal tappar och du måttar in dessa för urtag i sidan.

Då du gjort urtaget så gör du så att det blir bredare utåt, s.a.s. Det handlar om att fixa en 2-3 graders fas hela vägen med start på insidan Sedan med bandsåg eller japansåg eller stickisen så gör du två snitt rakt in i varje tapp. mot ett borrat hål igenom tappen, 2-3mm (för att inte tappen skall spricka).

Vid monteringen så kilar du sedan dessa tappar, och limmar givetvis. Men den kommer aldrig att släppa och i detta fallet kommer det inte att ha någon större betydelse att bordet är skapat som ett parallellogram, tjockleken på materialet samt den troliga belastningen kommer att sätta hållfastheten. Gör du det i bänkskivematerial så kommer det att bli riktigt stadigt.

Du behöver inte fundera på sprickor pga förändringar i fukt då materialet är densamma och expansionsriktningen skall vara densamma. Dvs inga fibrer på tvärsen skall monteras fast i fibrer på längden...

... nåt sånt...

Då du gjort urtaget så gör du så att det blir bredare utåt, s.a.s. Det handlar om att fixa en 2-3 graders fas hela vägen med start på insidan Sedan med bandsåg eller japansåg eller stickisen så gör du två snitt rakt in i varje tapp. mot ett borrat hål igenom tappen, 2-3mm (för att inte tappen skall spricka).

Vid monteringen så kilar du sedan dessa tappar, och limmar givetvis. Men den kommer aldrig att släppa och i detta fallet kommer det inte att ha någon större betydelse att bordet är skapat som ett parallellogram, tjockleken på materialet samt den troliga belastningen kommer att sätta hållfastheten. Gör du det i bänkskivematerial så kommer det att bli riktigt stadigt.

Du behöver inte fundera på sprickor pga förändringar i fukt då materialet är densamma och expansionsriktningen skall vara densamma. Dvs inga fibrer på tvärsen skall monteras fast i fibrer på längden...

... nåt sånt...

Produkter som diskuteras: "japansåg"

Japansågar

Japansågar är en typ av såg som kommer från, som namnet antyder, Japan. De har ett distinkt utseende och en speciell sågningsteknik jämfört med västerländska sågar. Japansågar skär på draget snarare än på skjutet, vilket innebär att

Läs mer

Tanken med att undvika skruvar var snarast för att jag ville ge hyllan och sidostyckena större möjlighet att röra sig (vilket jag tror att skruva ofta innebär kontra limmade tappar). men när alla är överens om att det borde vara rätt lite risk för sådana rörelseproblem så blir det nog att limma i alla fall.CCPusher skrev:Det tror jag är den bästa lösningen om man vill undvika skruvar.

Är det föresten tänkt att sidorna på bordet ska vara sådär snyggt lutande som det ser ut på den snygga 3D skissen?

Det framgår inte riktigt av de övriga skisserna nämligen.

[edit] jag är dum i huvudet! det framgår ju hur tydligt som helst på bild 1..

Jag tror det blir riktigt snyggt om du kör på den alternativa sidovyn, dvs med en liten urfräsning i underkant på kortsidorna.

tack för tipset. Känner igen tanken med kilar "in i tappen", tror jag har sett den i någon bok om sammanfogningar som du rekommenderade. Efter dagens funderingar är jag dock nog inne på att låta sinkningen där sidoskivorna möter borsskivan få vara det som "sticker ut", och bara förbinda hyllan med sidostyckena med en dold tapp i tapphål.geschwint skrev:För att exponera hyllan kan du göra en enkel sak med stämjärn eller dylikt, rätt enkelt iafa: du fixar så att hyllan får ett antal tappar och du måttar in dessa för urtag i sidan.

Då du gjort urtaget så gör du så att det blir bredare utåt, s.a.s. Det handlar om att fixa en 2-3 graders fas hela vägen med start på insidan Sedan med bandsåg eller japansåg eller stickisen så gör du två snitt rakt in i varje tapp. mot ett borrat hål igenom tappen, 2-3mm (för att inte tappen skall spricka).

Vid monteringen så kilar du sedan dessa tappar, och limmar givetvis. Men den kommer aldrig att släppa och i detta fallet kommer det inte att ha någon större betydelse att bordet är skapat som ett parallellogram, tjockleken på materialet samt den troliga belastningen kommer att sätta hållfastheten. Gör du det i bänkskivematerial så kommer det att bli riktigt stadigt.

Du behöver inte fundera på sprickor pga förändringar i fukt då materialet är densamma och expansionsriktningen skall vara densamma. Dvs inga fibrer på tvärsen skall monteras fast i fibrer på längden...

... nåt sånt...

Angående en regel under hyllan så har du kanske helt rätt i det. 26mm är rätt kraftigt...Tänkte bygga och torrpassa utan en regel under hyllan o känna hur det känns.

Tack för alla kommentarer, geschwint och alla andra!

Inhandlat en 26mm ekskiva på Rusta idag, 800kr. Känns som mycket skiva för pengarna. Nu ska den få "torka in sig" ett tag innan jag går vidare.

Hittade ingen info om det, men den kändes lite fet så den är nog oljad i någon form.

Funderar lite på att låte sinkningarna styras av bredden på varje stav, vilket gör att standardsinkjiggar med fasta avstånd mellan sinkorna går bort. Förmodligen lär det väl finnas sinkjiggar där man kan fininställa bredden på sinkorna som skulle kunna vara aktuella, men jag tror att det lutar åt någon egentillverkad historia...få se var det slutar.

När skivan ska bearbetas kommer jag att lasta in den i bilen och köra ca 30 minuter. Känner på mig att fuktighet etc inte är samma i lägenheten som i min gamla 245:a. Kommer detta att påverka skivan? Bör jag med hänsyn till detta låta skivan vara kvar i den (förvissa på sina ställen håliga) plast som den levererades i? Eller är det bättre att ta bort plasten och låta skivan torka till sig helt "fri"?..o sen se till att bilen är varm innan jag lastar in skivan.

//daniel

Hittade ingen info om det, men den kändes lite fet så den är nog oljad i någon form.

Funderar lite på att låte sinkningarna styras av bredden på varje stav, vilket gör att standardsinkjiggar med fasta avstånd mellan sinkorna går bort. Förmodligen lär det väl finnas sinkjiggar där man kan fininställa bredden på sinkorna som skulle kunna vara aktuella, men jag tror att det lutar åt någon egentillverkad historia...få se var det slutar.

När skivan ska bearbetas kommer jag att lasta in den i bilen och köra ca 30 minuter. Känner på mig att fuktighet etc inte är samma i lägenheten som i min gamla 245:a. Kommer detta att påverka skivan? Bör jag med hänsyn till detta låta skivan vara kvar i den (förvissa på sina ställen håliga) plast som den levererades i? Eller är det bättre att ta bort plasten och låta skivan torka till sig helt "fri"?..o sen se till att bilen är varm innan jag lastar in skivan.

//daniel

Om den är oljad som du tror är den inte riktigt så känslig för tillfälliga växlingar, men det är ju bättre ju längre tid den har befunnit sig där den ska bearbetas.

Angående varm bil tror jag tyvärr att fukten bara blir värre av att den värms upp. Bilar är ofta rätt fuktiga på vintern.

Om du kör med en kullagrad fräs med lagret närmast skaftet borde det inte bli några problem att använda en egen jigg för fyrkantiga urtag.

Angående varm bil tror jag tyvärr att fukten bara blir värre av att den värms upp. Bilar är ofta rätt fuktiga på vintern.

Om du kör med en kullagrad fräs med lagret närmast skaftet borde det inte bli några problem att använda en egen jigg för fyrkantiga urtag.

Efter att skivan nu har torkat i ett par veckor, och jag har skrivit tillräckligt mkt på mitt ejobb för att känna att det är ok att spendera en dag med soffbordet så planerade jag in snickeri imorgon. Satt i soffan och funderade på hur jag skulle gå tillväga - när jag kommer på att skivan är ju inte tillräckligt stor! med en 2,4m skiva har jag inte tillräckligt till hyllan undertill....bra början...

Så jag var på rusta ikväll och köpte en skiva till. Nu ska den få ett par veckor på sig att torka den med. Egentligen är det väl bara bra, sett ur mitt exjobbs synvinkel...

Så jag var på rusta ikväll och köpte en skiva till. Nu ska den få ett par veckor på sig att torka den med. Egentligen är det väl bara bra, sett ur mitt exjobbs synvinkel...

Denna tråd (om hur man gör en viss sorts lucka): http://www.byggahus.se/forum/moebel...ag-sadana-haer-luckor-allsmaektiga-forum.html halkade in på frågan om olika trälim. Utan att skämmas (eller ja..lite skämdes jag, men det gick snart över) tog jag då upp frågan om vad jag bör använda för lim för detta projekt. Jag har kopierat in svar och fråga nedan för att göra denna tråd mer komplett:

------------------------------------------------------------------------------------------------------------------------

Daniel_N skrev:

OK...vet att jag är aningen OT här....men skulle ett PU-lim, vanligt vitlim (finns väl flera olika av dessa också...vinter, inne, ute, D-3, D-4, PVac..jag ni ser jag fattar inte riktigt skillnaderna) eller något annat lim passa bäst till att limma sinkningarna i soffbordet i denna tråd:

http://www.byggahus.se/forum/moebelsnickeri/forum/moebels...-soffbord.html

--------------------------------------------------------------------------------------------------------------------------

Mats Bengtsson svarar:

Jag har själv ställt liknande frågor i andra trådar och fått rådet att använda vitlim, vill minnas det var snickarboden (Kent) som hade mycket limmat bakom sig som gjorde rådet tryggt. Använd i så fall det vitlim som är för innebruk, kombinerat med att vara säker på att trät är nyputsat så det inte utsöndrat olja, och så mycket lim att det pressas ut lite när du pressar ihop delarna.

Använder sedan dess vitlim till i princip allting och ännu inte fått några problem (men i gengäld limmar jag alltid i fiberriktning eller med någon typ av tennons, för det mesta gjorda med Dominon).

Eftersom du gjort zinkningen synlig hela vägen på bordet skall du limma hela sträckan. Men på skivan undertill förstår jag du tänkt dig en lång tapp. Limma då bara 5 centimeter framtill och 5 baktill så kan trät däremellan röra sig (inte så viktigt i och med att du valt samma sorts trä och som följer samma riktning, men ändå alltid bra att fundera på)

--- Mats ---

--------------------------------------------------------------------------------------------------------------------------

------------------------------------------------------------------------------------------------------------------------

Daniel_N skrev:

OK...vet att jag är aningen OT här....men skulle ett PU-lim, vanligt vitlim (finns väl flera olika av dessa också...vinter, inne, ute, D-3, D-4, PVac..jag ni ser jag fattar inte riktigt skillnaderna) eller något annat lim passa bäst till att limma sinkningarna i soffbordet i denna tråd:

http://www.byggahus.se/forum/moebelsnickeri/forum/moebels...-soffbord.html

--------------------------------------------------------------------------------------------------------------------------

Mats Bengtsson svarar:

Jag har själv ställt liknande frågor i andra trådar och fått rådet att använda vitlim, vill minnas det var snickarboden (Kent) som hade mycket limmat bakom sig som gjorde rådet tryggt. Använd i så fall det vitlim som är för innebruk, kombinerat med att vara säker på att trät är nyputsat så det inte utsöndrat olja, och så mycket lim att det pressas ut lite när du pressar ihop delarna.

Använder sedan dess vitlim till i princip allting och ännu inte fått några problem (men i gengäld limmar jag alltid i fiberriktning eller med någon typ av tennons, för det mesta gjorda med Dominon).

Eftersom du gjort zinkningen synlig hela vägen på bordet skall du limma hela sträckan. Men på skivan undertill förstår jag du tänkt dig en lång tapp. Limma då bara 5 centimeter framtill och 5 baktill så kan trät däremellan röra sig (inte så viktigt i och med att du valt samma sorts trä och som följer samma riktning, men ändå alltid bra att fundera på)

--- Mats ---

--------------------------------------------------------------------------------------------------------------------------

Detta har ju tagit aningen längre tid än jag tänkt mig...men jag har inte gett upp.

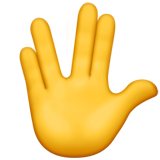

Innan jag går vidare vill jag vara säker på att skivorna är riktigt plana och fina. De verkar har buktat sig något under torkningen. Tyvärr saknar jag en 600mm bred rikt/planhyvel. Därför bestämde jag mig för att bygga en rikt/planhyvel som skulle kunna svälja en skiva på 600x2400mm. Konstruktionen är min egen, men idéer har hämtas från fine woodworking (tror jag det var) där en amerikan fräste av toppen på en gammal hyvelbänk genom att fästa en rätskiva på varje långsida av bänken och därefter föra en fräs monterade på en släde fram och tillbaka över skivan.

Konstruktionen är byggd i mdf som jag hade liggandes. Det är faktiskt en sk. "torsion box", där rutnätet består av 16mm mdf, ca 120mm hög hellimmad i rutor som är ca 100x200 stora. Topp och botten består av 10mm mdf, limmad och skruvad (skruvarna användes för presskraft, och är numera borttagna). Bottenskivan sticker ut ca 20mm på varje sida. På dessa kanter placeras sen lämpligt tjocka passbitar av tex mdf, på vilka de långa mdf-skivorna placeras, och skruvas fast i torsionboxen med 5 M8-skruvar (innan jag limmade på locket fästes islagsmutter på insidan). På så sätt är de båda mdf-skivorna precis lika högt ovanför torsionboxens topp. På denna topp läggs därefter bänkskivan eller vad man nu ska hyvla. Därefter placeras en släde (ej på bild) mellan de två stående mdf-skivorna. I denna släde monteras en handöverfräs med en notfräs med bottenskär, som ställs in ca 0,5mm lägre än skivans lägsta punkt. Efter att fräsen sen har förts över hela skivan så är den sidan av bänkskivan (i min tankevärld) "rikthyvlad". För planhyvling vänder man på bänkskivan och repeterar. Höjden på de stående mdf-skivorna är alltså inte kritisk - man kan ju alltid fininställa med fräsens höjdinställning. För att skydda mot slitage så har toppen på de stående mdf-skivorna fått en 0,7mm plåt pålimmad.

Boxen blev mycket vridstyv, och skulle förmodligen ha kunnat vara mindre kraftig. För att testa böjmotståndet så placerades den 2,4m långa boxen mellan 2 bockar, som stod ca 2m från varandra. Därefter lades en MST180 mästarstege på, boxen var då helt rak. Därefter placerades en 75 kg snickare (nej det var inte jag ) ovanpå, och boxen böjdes i princip inte alls, möjligtvis 0,3-0,5mm eller så. Dock är boxen rejält tung, en lättare men tillräckligt styv konstruktion hade varit att föredra.

) ovanpå, och boxen böjdes i princip inte alls, möjligtvis 0,3-0,5mm eller så. Dock är boxen rejält tung, en lättare men tillräckligt styv konstruktion hade varit att föredra.

Innan jag fräser bänkskivorna så kommer jag att fräsa av toppen av torsionboxen, så att den är absolut parallell med botten.

Släden kommer att tillverkas av 2x12mm björkplywood som kommer att skruvas (med skruv+mutter) och limmas (tror jag) i 2 kraftiga stål- eller aluprofiler (den får ju absolut inte sacka alls på mitten). I plywooden kommer jag att fräsa ett spår i vilket en kopierring kommer att passa, vilket bör göra det lätt att föra fräsen fram och tillbaka. Tänker jag mig.

Innan boxen ens är färdig så har jag kommit på en del förbättringar för nästa version. Bland annat så skulle man kunna skippa de stående mdf-skivorna helt och istället se till att släden hade 2 profiler på undersidan av kortsidorna, vilka skulle vila på toppen av torsionboxen. Allt höjdinställning skulle då behöva ske via fräsen, vilket dock inte torde vara något problem.

Var beskrivningar väldigt svåra att förstå? Fler bilder följer längre fram. Bifogade bilder visar dels boxen, dels den jigg jag tillverkade för att fräsa de avlånga hålen i de stående mdf-skivorna. Kanten på fräsens sulan styr emot den lodräta mdf-biten längst till vänster (märkt "of1010 10mm stål") och löper på den lodräta mdf-biten som är limmad under nyss nämnda mdf-bit. Den lodräta mdf-biten längst till höger är bara ett stöd för högra delen av fräsens sula. De två andra mdf-bitarna är bara skruvade på plats och utgör stopp för hur långt hålet skall vara. Den lodräta plywoodbiten är limmad i 90 graders vinkel frässtyrningen, och utgör alltså anhåll. Med denna jigg var det mycket lätt och snabbt att med stor noggrannhet fräsa samtliga avlånga hål.

Innan jag går vidare vill jag vara säker på att skivorna är riktigt plana och fina. De verkar har buktat sig något under torkningen. Tyvärr saknar jag en 600mm bred rikt/planhyvel. Därför bestämde jag mig för att bygga en rikt/planhyvel som skulle kunna svälja en skiva på 600x2400mm. Konstruktionen är min egen, men idéer har hämtas från fine woodworking (tror jag det var) där en amerikan fräste av toppen på en gammal hyvelbänk genom att fästa en rätskiva på varje långsida av bänken och därefter föra en fräs monterade på en släde fram och tillbaka över skivan.

Konstruktionen är byggd i mdf som jag hade liggandes. Det är faktiskt en sk. "torsion box", där rutnätet består av 16mm mdf, ca 120mm hög hellimmad i rutor som är ca 100x200 stora. Topp och botten består av 10mm mdf, limmad och skruvad (skruvarna användes för presskraft, och är numera borttagna). Bottenskivan sticker ut ca 20mm på varje sida. På dessa kanter placeras sen lämpligt tjocka passbitar av tex mdf, på vilka de långa mdf-skivorna placeras, och skruvas fast i torsionboxen med 5 M8-skruvar (innan jag limmade på locket fästes islagsmutter på insidan). På så sätt är de båda mdf-skivorna precis lika högt ovanför torsionboxens topp. På denna topp läggs därefter bänkskivan eller vad man nu ska hyvla. Därefter placeras en släde (ej på bild) mellan de två stående mdf-skivorna. I denna släde monteras en handöverfräs med en notfräs med bottenskär, som ställs in ca 0,5mm lägre än skivans lägsta punkt. Efter att fräsen sen har förts över hela skivan så är den sidan av bänkskivan (i min tankevärld) "rikthyvlad". För planhyvling vänder man på bänkskivan och repeterar. Höjden på de stående mdf-skivorna är alltså inte kritisk - man kan ju alltid fininställa med fräsens höjdinställning. För att skydda mot slitage så har toppen på de stående mdf-skivorna fått en 0,7mm plåt pålimmad.

Boxen blev mycket vridstyv, och skulle förmodligen ha kunnat vara mindre kraftig. För att testa böjmotståndet så placerades den 2,4m långa boxen mellan 2 bockar, som stod ca 2m från varandra. Därefter lades en MST180 mästarstege på, boxen var då helt rak. Därefter placerades en 75 kg snickare (nej det var inte jag

Innan jag fräser bänkskivorna så kommer jag att fräsa av toppen av torsionboxen, så att den är absolut parallell med botten.

Släden kommer att tillverkas av 2x12mm björkplywood som kommer att skruvas (med skruv+mutter) och limmas (tror jag) i 2 kraftiga stål- eller aluprofiler (den får ju absolut inte sacka alls på mitten). I plywooden kommer jag att fräsa ett spår i vilket en kopierring kommer att passa, vilket bör göra det lätt att föra fräsen fram och tillbaka. Tänker jag mig.

Innan boxen ens är färdig så har jag kommit på en del förbättringar för nästa version. Bland annat så skulle man kunna skippa de stående mdf-skivorna helt och istället se till att släden hade 2 profiler på undersidan av kortsidorna, vilka skulle vila på toppen av torsionboxen. Allt höjdinställning skulle då behöva ske via fräsen, vilket dock inte torde vara något problem.

Var beskrivningar väldigt svåra att förstå? Fler bilder följer längre fram. Bifogade bilder visar dels boxen, dels den jigg jag tillverkade för att fräsa de avlånga hålen i de stående mdf-skivorna. Kanten på fräsens sulan styr emot den lodräta mdf-biten längst till vänster (märkt "of1010 10mm stål") och löper på den lodräta mdf-biten som är limmad under nyss nämnda mdf-bit. Den lodräta mdf-biten längst till höger är bara ett stöd för högra delen av fräsens sula. De två andra mdf-bitarna är bara skruvade på plats och utgör stopp för hur långt hålet skall vara. Den lodräta plywoodbiten är limmad i 90 graders vinkel frässtyrningen, och utgör alltså anhåll. Med denna jigg var det mycket lätt och snabbt att med stor noggrannhet fräsa samtliga avlånga hål.

Produkter som diskuteras: "mdf skruvad"

MDF-skruv elförzinkad 200-pack FAST

För sammafogning av MDF-skivor

159 kr inkl moms

Läs mer

Imponerande konstruktion.

Vet inte om det kan fungera i detta fallet men ett tips från en möbelsnickare gällande skeva bänkskivor är att ställa dem lutade mot en väg, så 'rakt' upp som möjligt. Har man sen möjlighet att ställa den framför en värmekälla, element eller kamin, så är det ännu bättre. En kompis gav denna behandling till en 40mm bokskiva som hade slagit sig då den lades på en murad köksö innan fukten hade gått ur. Den blev plan och fin.

Inte en lika rolig lösning men ändå kanske fungerande.

Vet inte om det kan fungera i detta fallet men ett tips från en möbelsnickare gällande skeva bänkskivor är att ställa dem lutade mot en väg, så 'rakt' upp som möjligt. Har man sen möjlighet att ställa den framför en värmekälla, element eller kamin, så är det ännu bättre. En kompis gav denna behandling till en 40mm bokskiva som hade slagit sig då den lades på en murad köksö innan fukten hade gått ur. Den blev plan och fin.

Inte en lika rolig lösning men ändå kanske fungerande.

Roligt att du har kommit igång med bordet!

Tycker inte beskrivningen var så komplicerad - nu har ju vi tjatat en del om torsionboxar förut så... Det enda jag kan ha missat vid första läsningen var vad de avlånga hålen skulle vara till, däremot är jiggen för det tydlig.

Jag håller på och grunnar på ett liknande projekt lustigt nog. Det är en hyvelbänk som behöver riktas, och den är 860mm bred så den skulle behöva en 900mm planhyvel, och nej, det har jag ingen. Vet dock inte om jag ska göra en torsionbox att lägga det på, eller om jag ska försöka mig på att sätta listerna på bockar eller på själva bänken.

Men min största fundering handlar om själva släden och vad den ska vara gjord av. Har funderat på lamellträ, en bräda som är av rätt bredd och tjocklek och balkar av det materialet också, men det kanske är onödigt.

Tycker inte beskrivningen var så komplicerad - nu har ju vi tjatat en del om torsionboxar förut så... Det enda jag kan ha missat vid första läsningen var vad de avlånga hålen skulle vara till, däremot är jiggen för det tydlig.

Jag håller på och grunnar på ett liknande projekt lustigt nog. Det är en hyvelbänk som behöver riktas, och den är 860mm bred så den skulle behöva en 900mm planhyvel, och nej, det har jag ingen. Vet dock inte om jag ska göra en torsionbox att lägga det på, eller om jag ska försöka mig på att sätta listerna på bockar eller på själva bänken.

Men min största fundering handlar om själva släden och vad den ska vara gjord av. Har funderat på lamellträ, en bräda som är av rätt bredd och tjocklek och balkar av det materialet också, men det kanske är onödigt.

Om det är någon mer som funderade över de avlånga hålen så är de alltså till för att jag ska kunna höja och sänka de stående mdf-skivorna. Höjden på dessa beror på hur mycket passbit jag har under, skruvarna används endast för att spänna fast sidorstyckena mot boxen.

Det kan man säkert göra, men jag vill helst inte utsätta den vare sig för fukt eller värme. Jag tror dessutom att jag får ett bättre resultat genom att i konstant temperatur och luftfuktighet fräsa av den. Hoppas jagkrijo1 skrev:Imponerande konstruktion.

Vet inte om det kan fungera i detta fallet men ett tips från en möbelsnickare gällande skeva bänkskivor är att ställa dem lutade mot en väg, så 'rakt' upp som möjligt. Har man sen möjlighet att ställa den framför en värmekälla, element eller kamin, så är det ännu bättre. En kompis gav denna behandling till en 40mm bokskiva som hade slagit sig då den lades på en murad köksö innan fukten hade gått ur. Den blev plan och fin.

Inte en lika rolig lösning men ändå kanske fungerande.

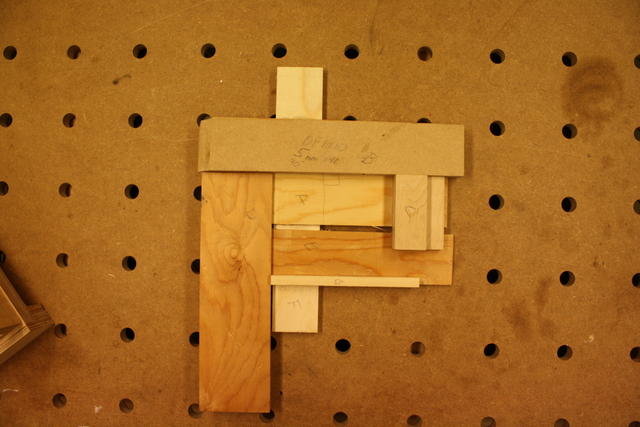

Nu har jag hunnit lite längre med fräshyveln. En släde i 2x12mm plywood har tillverkats. Fyrkantsjärn behövdes inte för att stadga upp släden, 2x12mm, ca 50mm högt räckte som förstärkning. Släden ska ligga ovanpå mdf-sargerna. I släden löper fräsen (en festool of2000), försedd med ett 30mm notstål med bottenskär på. Ett avlångt hål för detta är fräst i släden. Fräsen styr mot förstyvningsbalken på ena sidan, och på en plywoodremsa som är fastlimmad i förstyvningsbalken på andra sidan. Denna konstruktion krävdes eftersom utsuget på fräsen inte hade fått plats om fräsen hade styrts direkt emot balkarna på båda sidorna.

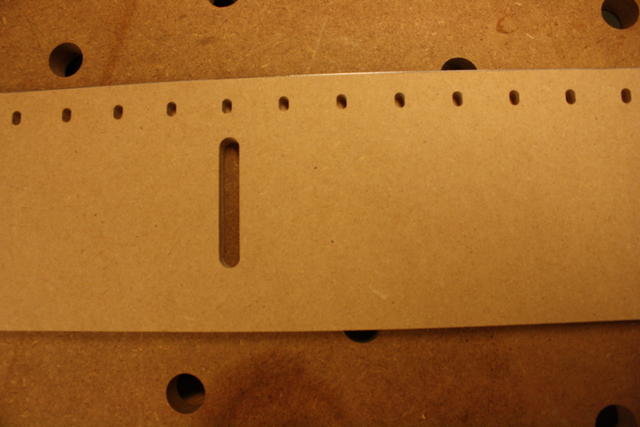

Under släden finns 2 st "nedvikta" kanter, som skall hamna på vars en sida om mdf-sargerna och på så sätt hindra att släden glider av/iväg. Förmodligen behöver man spänna fast släden med en snabbtving inför varje tag, vi får se. För att lätta och smidigt kunna flytta släden precis lagom långt mellan varje skär så har jag försett en av de nedvikta kanterna med 2 st metallpinnar, a la IKEA, avsedda för LR32 hålrader. Sen tillverkade jag en egen jigg och fräset avlånga, 5,3mm breda hål med 28mm c-c längs en av sargerna. Hålen är avlånga för att släden absolut inte ska rida på "pinnarna" utan ligga direkt emot sargens topp hela tiden. Först fräste jag hålen exakt 5mm (fräsens diameter), men det blev lite väl tight för att snabbt och lätt kunna flytta släden. PHL föreslog då att jag byggde om jiggen så att jag skulle kunna göra ett något bredare spår, vilket löstes genom att en ytterliggare styrning för fräsen monterades i jiggen. Ett visitkort i papp från Beijer är 0,3mm tjockt, vilket blev en lagom distans när jag placerade ut den andra styrningen. Sen blev passningen mot släden perfekt.

För att få 28mm c-c använder jag mig av en lös 28mm mdf-bit, som lades mellan jiggen och en annan bits fastspänd mdf när jag skulle flytta jiggen. När allt var tight tog jag bort 28mm-biten, lossade jiggen och satte den kloss emot den andra biten mdf, det fungerade perfekt och hålraden blev mycket exakt.

Under släden finns 2 st "nedvikta" kanter, som skall hamna på vars en sida om mdf-sargerna och på så sätt hindra att släden glider av/iväg. Förmodligen behöver man spänna fast släden med en snabbtving inför varje tag, vi får se. För att lätta och smidigt kunna flytta släden precis lagom långt mellan varje skär så har jag försett en av de nedvikta kanterna med 2 st metallpinnar, a la IKEA, avsedda för LR32 hålrader. Sen tillverkade jag en egen jigg och fräset avlånga, 5,3mm breda hål med 28mm c-c längs en av sargerna. Hålen är avlånga för att släden absolut inte ska rida på "pinnarna" utan ligga direkt emot sargens topp hela tiden. Först fräste jag hålen exakt 5mm (fräsens diameter), men det blev lite väl tight för att snabbt och lätt kunna flytta släden. PHL föreslog då att jag byggde om jiggen så att jag skulle kunna göra ett något bredare spår, vilket löstes genom att en ytterliggare styrning för fräsen monterades i jiggen. Ett visitkort i papp från Beijer är 0,3mm tjockt, vilket blev en lagom distans när jag placerade ut den andra styrningen. Sen blev passningen mot släden perfekt.

För att få 28mm c-c använder jag mig av en lös 28mm mdf-bit, som lades mellan jiggen och en annan bits fastspänd mdf när jag skulle flytta jiggen. När allt var tight tog jag bort 28mm-biten, lossade jiggen och satte den kloss emot den andra biten mdf, det fungerade perfekt och hålraden blev mycket exakt.

Redigerat:

Distanshålen, är de alltså till för att man inte omedvetet ska missa något?

Vad är det för fabrikat på notfräsen?

Vad är det för fabrikat på notfräsen?